王松雷 王欣仁

1 工業制動器能效測試研究的意義

鼓式制動器、摩托車剎車圈、Drum brake、輪轂剎車圈專業生產廠家無錫九環2020年10月29日訊 節約能源是我國的基本國策,是我國經濟和社會發展的一項長遠戰略方針,也是當前一項極為緊迫的任務。我國是世界上能源消耗最大的國家之一,2008 年單位GDP 能耗為1.1 t 標準煤/ 萬元,世界主要國家單位GDP 能耗排名僅次于南非,單位GDP 耗能超過世界平均水平的2 倍。2015 年我國能源能耗總量43 億噸標準煤,單位GDP 能耗0.64 噸標準煤/ 萬元,雖然單位GDP能耗有所下降,但仍然超過世界平均水平的2 倍。特種設備節能是節能工作重要的一環,我國80% 的能源是被特種設備消耗的,我國在用起重機械超過210.44萬臺,據推算,我國起重機年用電量超過370 億kW 時,制動器約占整個起重機耗電量的2%,單臺制動器的電機功率已達1 000 W,有的甚至更大,制動器年耗電量超過7.4 億kW·h。開展工業制動器能效測試的研究,對工業制動器能效檢測和節能設計、節能監管等環節都具有重要意義。

2 能效測試臺架

按照GB/T 30221—2013《工業制動器能效測試方法》要求的測試儀器和測試方法,測試最基本的儀器設備有電壓表、電能表、制動器力矩試驗臺(總制動力不大于6 3 000 N 的制動器測試動態制動力,需要動態慣性試驗臺;總制動力大于6 3 000 N 的制動器測試靜態制動力,需要靜力矩試驗臺)。除了這些必須的測試儀器,為了測試方便還可以搭建推動器試驗臺、制動器可靠性試驗、夾緊力測試儀等。

2.1 低速軸制動器動態慣性試驗臺

低速軸制動器是指安裝位置位于減速器之后的位置,制動初速度低,正常制動時初轉速接近0,緊急制動時也僅是高速軸轉速的幾十分之一,或更小。制動力矩大一般超過63 000 N,工作時一般需要配備液壓站開閘,強度要求高,結構件大多由鍛造鋼板制造,最常見的作為安全制動器使用,直接制動卷筒法蘭。主要有液壓鉗盤式制動器、電磁鉗盤式制動器等。低速軸制動器動態慣性試驗臺用來測試超出高速軸試驗臺試驗能力的制動器,一般為低速軸制動器,通過式(1)計算有效制動力矩。

式中:F b 為單臺制動器的有效制動力,N;Mb 為單臺制動器的制動力矩,當試驗測得的制動力矩大于產品銘牌標定的制動力矩;Mb 為產品銘牌標定的制動力矩,否則,Mb 為實測制動力矩,N·m;R 為理論制動半徑,m。

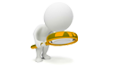

低速軸制動器動態制動力測試,在圖1 所示的動態慣性試驗臺上進行。將被測制動器安裝在升降平臺上。根據制動器的力矩標尺調整制動器制動彈簧,將制動力矩調到額定制動力矩。根據額定制動力矩的大小按式(2)來確定加載的慣量大小,通過不同慣量盤的組合來滿足需要加載的慣量,制動初速度數值根據額定制動力矩的大小參照JB/T 10917—2008《鉗盤式制動器》等制動器標準來選取。測試結果可得到能效計算所需要的動態制動力矩 Mb,還可得到動態摩擦因數等有用參數。

1. 制動器安裝底座 2. 制動偶件 3、5、6. 慣量盤 4. 軸承

圖1 低速軸制動器動態試驗臺

式中:Md 為額定制動力矩,N·m;i 為減速器速比;n 1 為制動初速度,r/min。

2.2 制動器靜態制動力矩試驗臺

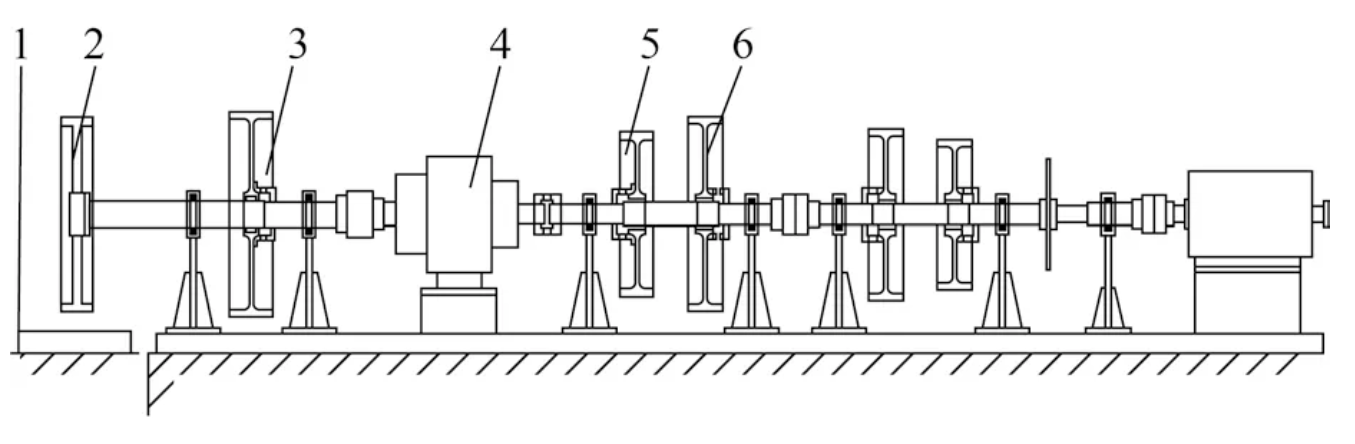

GB/T 30221—2013《工業制動器能效測試方法》指出,當總制動力大于63 000 N 時可測試靜態制動力。因此,對于制動力大于63 000 N 的制動器可以不用測試動態制動力,可以在靜態制動力試驗臺上測,對于制動力大于低速軸制動器動態試驗測試能力的制動器,也只能在靜態制動力試驗臺上測。制動器靜態制動矩試驗臺如圖2 所示。

1. 慣量盤 2. 齒形結構 3. 齒形塊 4. 杠桿 5. 液壓桿 6. 測力裝置

圖2 制動器靜態制動矩試驗臺

制動盤相當于卷筒法蘭,鉗盤式制動器鉗口加緊制動盤。液壓桿推動曲柄,通過半齒嚙合,推動制動盤轉動。制動力計算仍按式(1)計算,靜態制動力矩

式中:Mbs 為靜態制動力矩,N·m;p 為液壓缸壓力,N/mm2;A 為液壓缸活塞面積,mm2;G 為杠桿質量,kg;L 為液壓缸中心至制動中心的距離,m;a 為杠桿質心至制動中心的距離,m。

2.3 高速軸制動器動態慣性試驗臺

高速軸制動器是指安裝于減速器之前,制動初速度高、制動力矩不大、制動力一般小于63 000 N、結構緊湊、強度要求低,普遍用作起重機的工作制動器。主要有電力液壓鼓式制動器、電力液壓盤式制動器、電磁鼓式制動器、電磁盤式制動器等。 動態制動力矩測試臺與圖1 的慣性試驗臺類似,只是沒有減速器。根據額定制動力矩的大小按式(4)來確定加載的慣量大小,制動初速度數值根據額定制動力矩的大小參照JB/T 6406—2006、JB/T 7020—2006、JB/T 7685—2006 等制動器標準來選取。

式中:ΣJ 為慣性試驗臺主軸上模擬總轉動慣量,kg·m2;Md 為額定制動力矩,N·m;n 1 為制動初速度,r/min。

2.4 推動器試驗臺

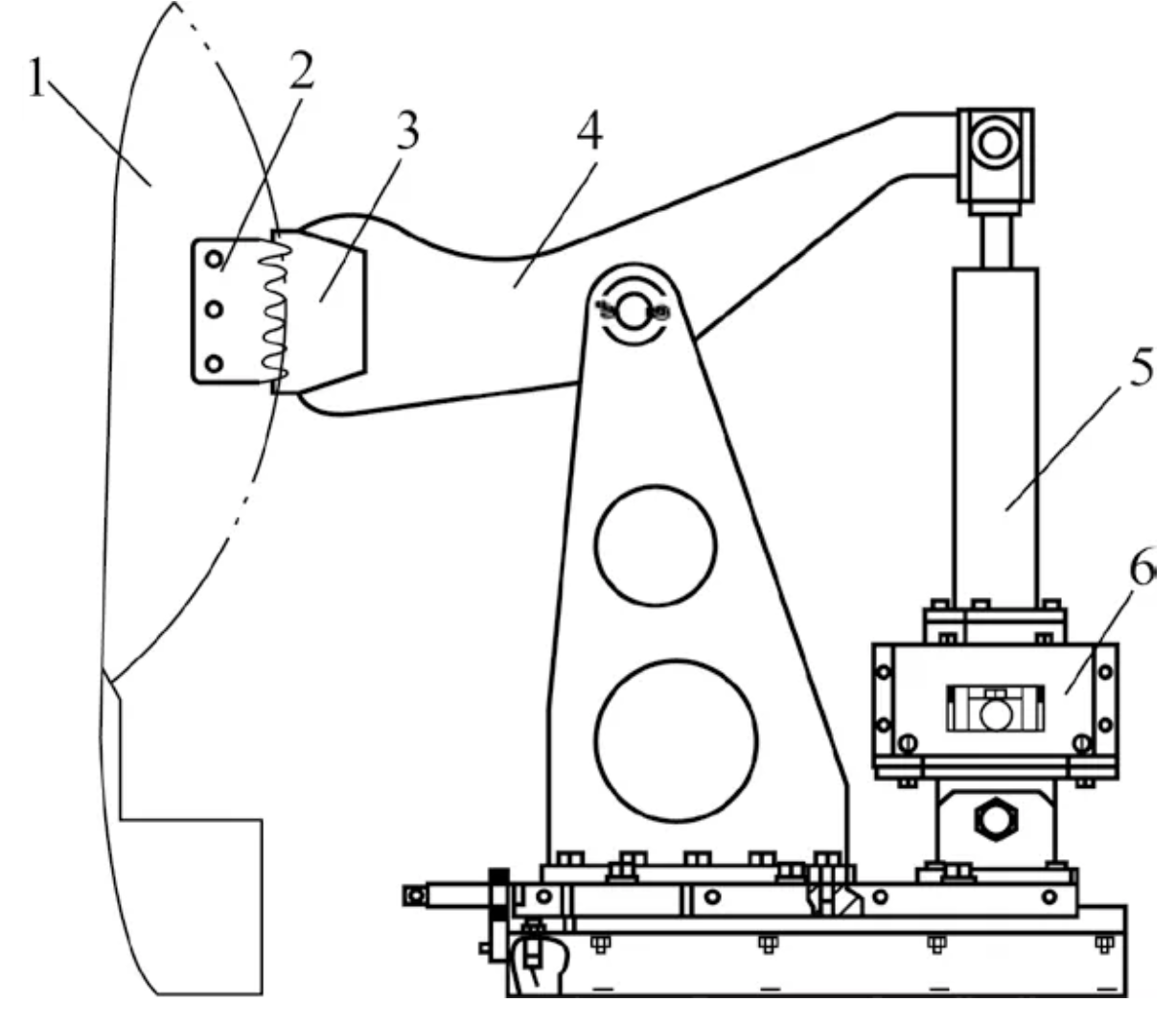

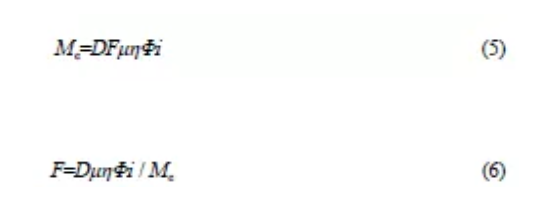

推動器試驗臺是專為測試推動器推力和耗能的試驗

裝置,如圖3 所示。目前市場上95% 以上的工業制動

器驅動裝置采用的是推動器,主要是電力液壓推動器,

也有極少量的電磁推動器。對于同型號電力液壓制動器

能效的高低主要取決于推動器的耗能,因此,制動器能

效可以在推動器試驗臺上測試推動器的能耗,推動器的

負載按式(6)計算。

圖3 推動器試驗臺

式中:F 為推動力推力負載,N;D 對于鼓式制動器為制動器輪直徑,對于盤式制動器為有效制動直徑,mm;μ 為摩擦因數,一般為0.35~0.4,也可為實測數值;η 為機構總傳動效率,取0.85;Φ 為推力利用系數(由設計規定),一般取0.95;i 為驅動裝置輸出推力至制動瓦的總杠桿比,對于電磁制動器一般為0.8~2.5,對于電力液壓制動器一般為8~16,具體可看設計圖紙或根據結構形式計算;Me 為制動器的額定制動力矩,也可為實測制動力矩,N·m。推動器試驗臺對于研究不同制動力下制動器的能效極為方便,只需要改變推動器負載(砝碼)的重量即可,不用在制動器試驗臺上不斷調整制動彈簧和重復測試制動力矩,對于研究推動器耗能和制動器能耗非常方便。

2.5 電參數測試儀

電壓表、電能表精度0.5 級,最小分辨力0.001 度。

3 能效測試實例

3.1 被測樣機基本參數

測試樣機為:YWZ8-700/E301,額定制動力矩為8000 N·m,制動輪直徑700 mm;推動器型號Ed301/6,推動器電機額定功率550 W,額定電壓380 V,額定頻率50 Hz,額定推力3 000 N,額定行程60 mm,額定動作頻率1 200 次/h,接電持續率40%。

3.2 有效制動器力測試

由于該制動器的額定制動力矩為8 000 N·m,額定制動力為22 857 N,小于63 000 N,因此,在高速軸制動器動態慣性試驗臺上測試動態制動力矩。測試如圖4所示。測試結果為8 455.2 N·m,大于額定制動力矩。根據GB/T 30221—2013《工業制動器能效測試方法》,制動力選取額定制動力8 000 N·m 參與計算,有效制動力按式(1)計算的結果為22 857 N。

3.3 推動器耗電量測試

1)斷續工作制耗電量測試40% 接電持續率,1 200 次/h 動作頻率,測試電壓在390 V 左右,工作電流1.27 A 左右,1 h 耗電量0.2214 kW·h。

圖4 制動器動態制動力矩測試

2)連續工作制推動器耗電量測試100% 接電持續率,測試電壓在390 V 左右,工作電流1.28 A 左右,1 h 耗電量0.532 3 kW·h。

3.4 能效計算

推動器1 h 與形式制動器的耗能按式(7)計算,制動器能效按式(8)計算。

![]()

式中:E 為制動器消耗的總能量,J;D 為電能表測試值,kW·h。制動器能效為

![]()

式中:ηi 為制動器能效,i =1 時為連續工作制的能效,i =2 時為斷續工作制的能效,N/J;Ei 為推動器耗能,i =1 時為連續工作制的耗能,i =2 時為斷續工作制的耗能,J。計算得:η 1=0.012 N/J,η 2=0.029 N/J

4 結論

1)制動器能效取決于有效制動力和驅動裝置能耗,根據測試的便捷性和測試目的不同,測試方案可以有多種:①可以在動態制動力矩試驗臺上直接完成全部測試,首先測試制動力,然后用電能表測出能耗。缺點是動態制動力矩試驗臺利用效率低;②直接在靜態制動力矩試驗臺上測,缺點同樣是試驗臺利用效率低;③在推動器試驗臺上測能耗,理論計算或按銘牌選取制動力矩,優點是測試效率高,缺點是精度低;④可以在力矩試驗臺上測出制動力矩,然后在推動器試驗臺上測試能耗,缺點是需要重新裝卸和安裝,優點是準確性高,測試效率高。

2)制動器能耗高低與制動器產品銘牌標定有關。能效計算中,實測制動力矩大于產品銘牌標定的,制動力矩選取銘牌標定值;實測制動力矩小于等于銘牌標定值的,按照實際測試制動力矩。因此,產品出廠時,銘牌標定的準確性,對能效測試結果有一定的影響。

3)制動器能效的高低與制動器機械機構及推動器有關。制動器機械結構影響因素主要有摩擦因數、傳動比、機械傳動效率等;推動器影響因素主要有推動器推力利用系數、推動器電動機效率等。

4)提高制動器能效應想辦法增大制動力矩比如改進制動器結構(彈簧布置位置、杠桿比、增大摩擦因數、提高機械傳動效率等);降低驅動裝置耗能(提高電機能效、提高液壓泵效率、采用兩步制動、換液壓推動器為電磁推動器等)。