鼓式制動器、摩托車剎車圈、Drum brake、輪轂剎車圈專業生產廠家無錫九環2022年1月17日訊 為減少日常行動帶來的碳足跡,Cogit Composites公司開展了一項研究,重點是利用復合材料的生產廢料開發采用特殊設計的新的電動自行車輪轂。

一體化的電動自行車輪轂通過對回收復合材料的再利用而實現了增值

熱塑性聚合物正作為基體材料而被越來越多地用于長纖維增強復合材料之中,這意味著短期內需要處理更多的生產廢料、長期內需要處理更多的用后報廢部件。

目前,尚沒有簡單的方法能夠在未使用的復合材料中將碳纖維從基體材料中分離出來,這樣,復合材料廢料就會被掩埋或燃燒,從而產生有毒氣體、溫室氣體或者污染水和土壤。為遵守最新的歐盟法規,比如廢物處理框架指令和報廢車輛指令,必須將回收和再利用整合到開發計劃中。

Cogit Composites 公司的業主兼CEO Christophe ROUA介紹說:“12年前,我去法國巴黎的JEC展會,就開始意識到了熱塑性復合材料在先進應用以及在大中型市場中的潛力。我首先想到了短循環周期生產工藝(如塑料的注射成型)的能力以及功能化的機會(包覆成型和焊接)。雖然當時還不夠發達,但回收利用也是一個優勢。2012年,Plasticompo 平臺、奧爾良大學與COGIT Composites在法國開展了一項合作,以便更好地理解如何回收以及(或者)重新利用熱塑性復合材料。自此,COGIT Composites已經完全集成了熱塑性復合材料的工程、原型和制造,包括生態設計和生命周期。”

1

回收方法

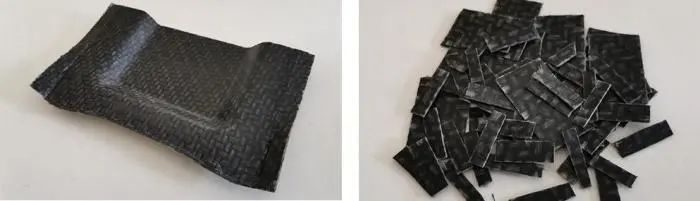

塑料行業常用的回收方法包括先切碎再碾碎的步驟, 以獲得更細的材料,從而可以在熱塑性塑料的注射成型中將其用作增強材料。但不幸的是,與最初的部分相比,這導致了增強水平的降低。一種替代方法是,將復合材料部件或生產廢料切成不太小的混合物,通常長25~50 mm、寬2~6 mm,并將它們用作模壓成型過程中的主要材料。

一種替代方法是,將復合材料部件或生產廢料(左)切成不太小的混合物(右),通常長25~50mm、寬2~6mm

15年來,熱塑性復合材料及成型工藝一直是Cogit Composite的戰略核心。特別是針對航空應用,采用模壓成型、沖壓以及包覆注射成型的方式,該公司很快就認識到,可以利用其先進的技術,生產要求相同質量水平但應用領域完全不同的部件,如醫療、奢侈品或體育用品,目標不僅僅是簡單地生產產品,而是要做到環保。因此,該公司決定利用生產廢料來減少碳足跡,這就是研發新的電動自行車輪轂的過程。

2

技術可行性

一種特殊的設計被創建出來,以便能采用更輕的輪轂取代現有的鋁制部件,同時確保最終用戶所要求的復雜形狀成型、結構和運動功能以及高端體驗。

現有的鋁部件

由回收復合材料制成的輪轂主體

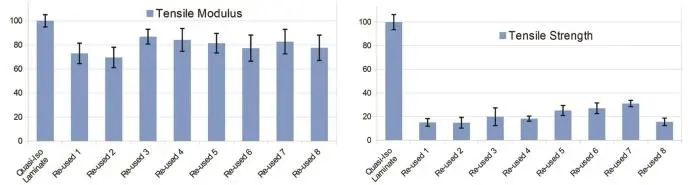

該團隊首先應用了模壓成型的設計原則,以評估技術可行性,妥善整合原有功能。與此工程同時進行的,是在法國與奧爾良大學和Plasticompo平臺開展的一個聯合的R&T項目,名為RTL3(2012-2015),其目標是,確定對比機械強度和加工性能的最佳混合粒度。研究的參數包括顆粒大小以及它們在模壓開始和結束時在模具中的分布情況。實驗設計、機械表征和斷層掃描檢查都遵循科學的方法,以更好地了解復雜部件中的隨機材料特性。

聚集晶粒間的典型斷裂

相對于準各向同性基準的拉伸特性

根據這一經驗,Cogit Composites繼續研究其他原材料,如碳纖/PA和碳纖/PEEK。這項研究提供了基于基體材料的更詳細的加工參數和力學性能的概述。

通過尋找其他可回收的材料來源,如用于飛機機翼和機身鋪放的AFP UD生產廢料,還確定了一種有前景的方法。將這種廢料切成10~25mm長的帶材,這種廢料即表現出了可通過模壓成型而得到再利用的良好能力,特別是可以成型出復雜的形狀。為定義機械工程的允許值,開展了一項研究,結果與商業切割的UD帶相吻合。

由回收復合材料制成的成品輪轂

該輪轂的主要優勢是對生產廢料的重新利用、對高性能材料有價值的認識以及符合綠色行動要求的短循環回收。對客戶而言,科學與實踐支持下的生態設計成為真正的優勢。