1、結構特點

鼓式制動器、摩托車剎車圈、Drum brake、輪轂剎車圈專業生產廠家無錫九環2020年11月12日訊 電力液壓鼓式制動器是采用電力液壓推動器為開閘驅動裝置的鼓式制動器,用于機構或機器減速或使其停止的裝置,有時也用于作調節或限制機構或機器的運動速度。該制動器以制動輪作為制動偶件,制動時壓縮彈簧釋放彈性勢能,推動杠桿機構,使2 個對稱布置的制動瓦塊在徑向抱緊制動輪產生制動力矩,目前起重機上起升和運行機構所用的工作制動器大多為電力液壓鼓式制動器。

電力液壓鼓式制動器結構緊湊,制動平穩,安全可靠,動作頻率高,制動器及制動偶受力均勻。電力液壓鼓式制動器按照制動臂形狀特征分為直臂結構、雙彎臂結構、單彎臂結構、彎臂結構;按彈簧的安裝形式分為橫簧和豎簧;按照制動過程分為單步制動和兩步制動;按照安裝方式可分為豎式安裝和臥式安裝。根據不同的結構形式和驅動裝置,電力液壓鼓式制動器有YWZ、YWZ3、YWZ4 等數10 個型號。

本文主要對起重機上常用的YWZ8、YWZ9 和YWZ13 進行能效研究,這三款制動器起重機上用量大,使用普遍,對這三款制動器進行能效分析,對其他制動器的能效研究具有借鑒意義。

2、杠桿比

2.1 系統總傳動比

系統總傳動比是指從推動器到制動瓦整個制動器系統的杠桿比,反映了推動器推力和制動力之間的傳動關系,其中包含了推動器推力利用系數、摩擦因數和結構傳動效率等因素,與具體結構形式無關。系統總傳動比為

![]()

式中:I 為驅動裝置輸出力至制動閘瓦的總傳動比,一般為8~16;Me 為額定制動力矩,N·m;D 為制動輪直徑,m;F 為推動器額定推力,N;μ 為摩擦因數,一般取0.35;η 為機構總傳動效率,一般取0.85;¢ 為推力利用系數,一般取0.95。

2.2 機構杠桿比

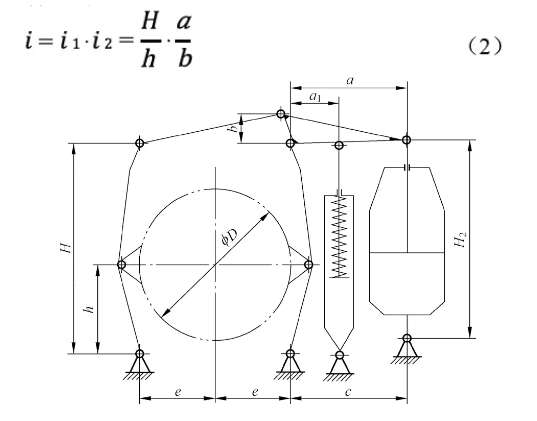

機構杠桿比是結構和結構本身的杠桿比,不考慮機械效率等因素,與制動力、推動力、制動輪直徑、摩擦因數等無關,只與結構形式有關。對于一般的電力液壓鼓式制動器都存在圖1 所示的2 級杠桿比。一個是推動器上絞點到橫拉桿主動鉸點的杠桿比,為i 1=a/b ;另一級是隨動臂上鉸點到隨動閘瓦的杠桿比,為i 2=H/h 。機構杠桿比為

圖1 電力液壓鼓式制動器結構圖

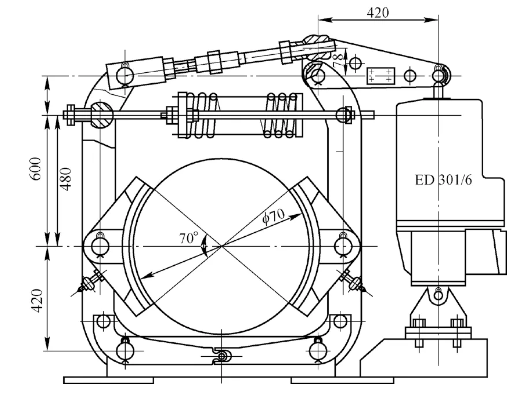

2.3 YWZ8-700/E301 傳動比和杠桿比計算

該制動器額定制動力矩8 000 N·m,制動輪直徑700 mm,推動器額定推力為3 000 N。結構如圖2 所示,杠桿比i 1=(600+420)/420,i 2=420/78,i =i 1·i 2=13.076 9;根據式(1)得I=13.479。

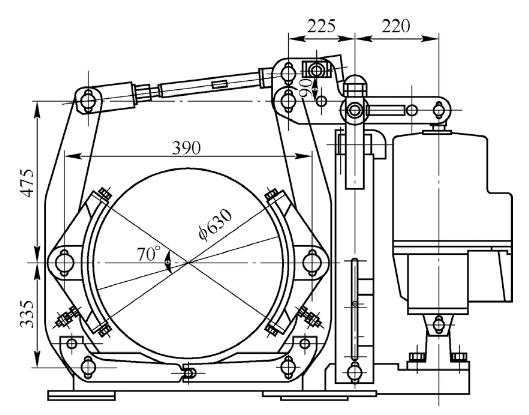

2.4 YWZ9-630/E301 傳動比和杠桿比計算

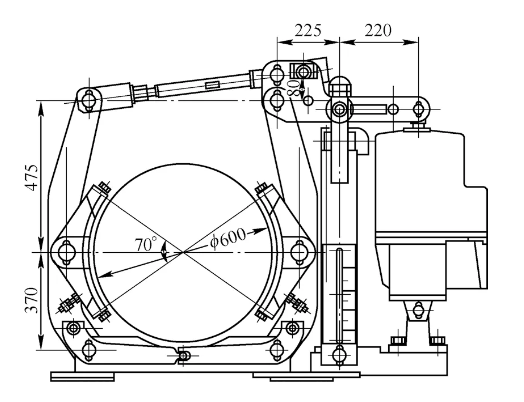

該制動器額定制動力矩7 100 N·m,制動輪直徑710 mm,推動器額定推力為3 000 N。結構如圖3 所示, 杠桿比i 1=(475+335)/335,i 2=(220+225)/90,i =i 1·i 2=11.955;根據式(1)得I =13.292。

圖2 YWZ8-700/E301 制動器

圖3 YWZ9-630/E301 制動器

2.5 YWZ13-600/E301 傳動比和杠桿比計算

該制動器額定制動力矩6 500 N·m,制動輪直徑600 mm,推動器額定推力為3 000 N。結構如圖4 所示, 杠桿比i 1=(475+370)/370,i 2=(220+225)/80,i =i 1·i 2=12.703 5;根據式(1)得I =12.777。

3、電力液壓鼓式制動器能效分析

3.1 能效測試比對

同一家制造企業生產的三個規格的電力液壓鼓式制動器,推動器相同,均為Ed301/6 型,推動器電機額定功率550 W,額定電壓380 V,額定頻率50 HZ,額定推力3 000 N,額定行程60 mm,額定動作頻率1 200次/h,接電持續率40%。能效測試按照GB/T 30221—2013《工業制動器能效測試方法》進行[3]。

圖4 YWZ13-600/E301 制動器

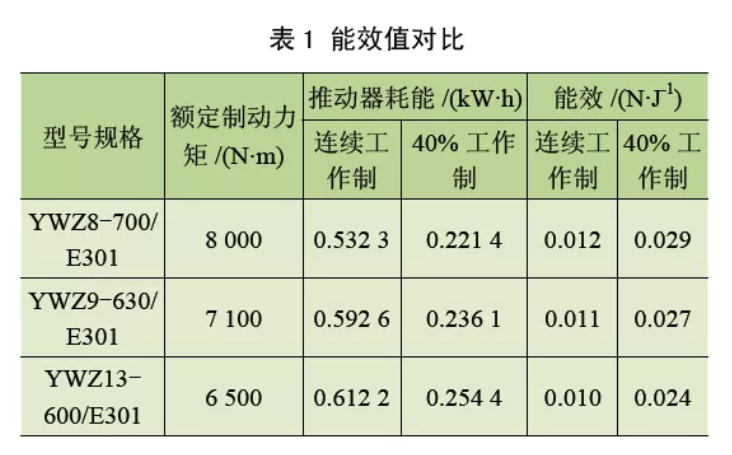

三個型號制動器能效值對比見表1。

從表1 可以看出,同樣推動力的推動器在額定推力狀態下耗電量基本相同;電力液壓制動器推動器在40%接點持續率狀態下1h 耗電量是100% 接電持續率狀態下1h 耗電量的40% 左右,說明電力液壓推動器啟動過程的耗能與額定運行階段的耗能基本相同;同樣額定推力的推動器用在不同類型的制動器上,使得制動器的制動力矩不同;同樣推動力的推動器,額定制動力矩大的制動器,其能效值較高。

3.2 能效分析

由式(1)得

Me=IDF (3)

有效制動力

式中:F b 為單臺制動器的有效制動力,N;Mb 為單臺制動器的制動力矩,當試驗測得的制動力矩大于產品銘牌標定的制動力矩時;Mb 為產品銘牌標定的制動力矩Me,否則,為實測制動力矩,N·m;R 為理論制動半徑,m。

對于所研究的3 個型號制動器,實測制動力矩均大于額定制動力矩,故

Mb=Me = F b· R = DF b

F b /F = (5)

通過式(5)可以看出,需要提高電力液壓鼓式制動器的能效,可以提高綜合傳動比,增大摩擦因數,提高推動器推力利用系數,提高機械傳動效率。

4、結論

1)制動器整個系統的總傳動比與制動器結構形式無關,與推動器推力利用系數、摩擦因數和結構傳動效率等因素有關。

2)機構杠桿比與機械傳動效率、制動力、推動器推力、制動輪直徑、摩擦因數等無關,只與結構形式有關。

3)由于系統總的傳動比與機構杠桿比表示的意義和計算公式不同,機構杠桿比大的系統總傳比一定大;杠桿比大的額定制動力不一定大。

4)系統總傳動比與額定制動力成正比。

5)電力液壓推動器啟動過程的耗能與額定運行階段的耗能基本相同。

6)同樣額定推力的推動器用在不同類型的制動器上,由系統總傳動比不同可以得到不同的制動力矩。

7)同樣推動力的推動器,額定制動力矩大的制動器其能效值較高。

8)制動器的能效高低與系統總傳動比、摩擦因數、機械傳動效率、推動器推力利用系數、推動器能效有關。

5、能效提升改進建議

1)提高系統總傳動比 主要是提高摩擦因數、提高推動器推力利用系數、提高機械傳動效率。還有進一步制動瓦退距、制動器的動作時間、推動器工作行程等因素,最佳的能效需要對這些參數綜合研究,達到相對優化的狀態。

2)創新制動器結構 通過研究可以看出結構杠桿比、制動彈簧布置方式、制動臂形狀等能效具有影響。相同系統的制動器適當增大機構的傳動比可以提高能效值。

3)創新驅動裝置 提高推動器電機能效、提高推動器液壓泵的效率、用電磁推動器代替電力液壓推動器、采用兩步制動、采用電磁液壓推動器等也可以提高能效。變頻驅動技術也是提高制動器能效的途徑。

4)合理選擇推動器 根據制動力矩選擇匹配的推動器,選擇合適的推動器參數,如推動器推力、動作頻率、推動器電機功率等,避免大馬拉小車,超額配置。