基于熱-結(jié)構(gòu)耦合的盤式制動器磨損狀態(tài)下制動噪聲研究

1 制動噪聲的產(chǎn)生機理

2 盤式制動器模態(tài)與不穩(wěn)定系數(shù)分析理論

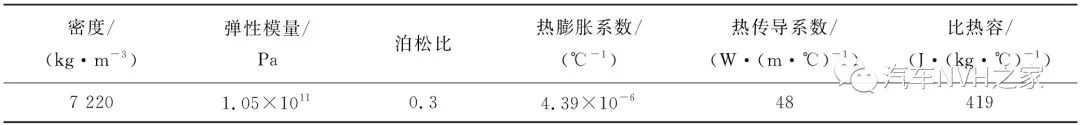

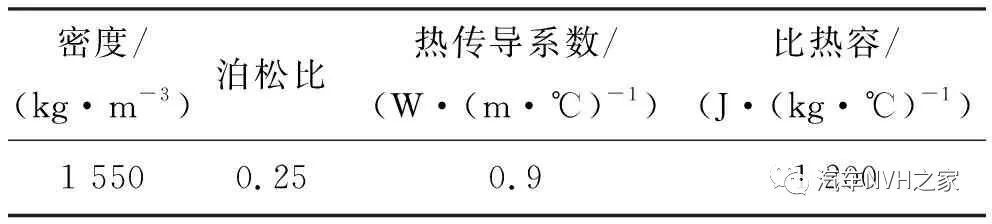

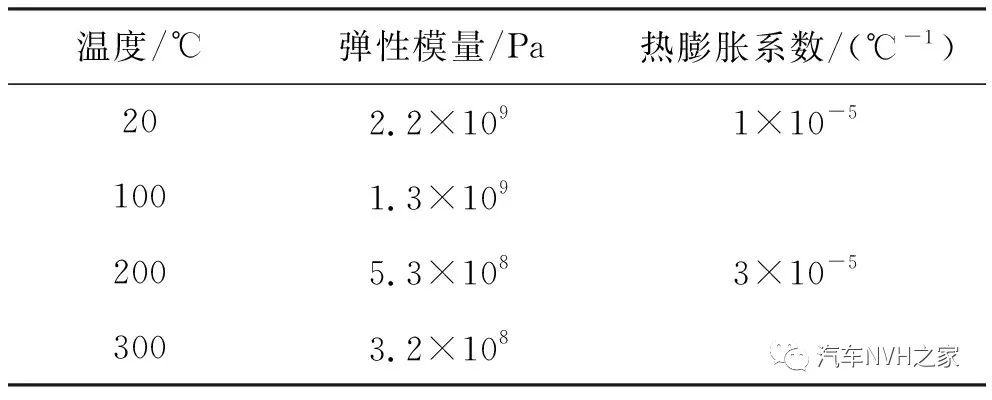

3 盤式制動器熱-結(jié)構(gòu)耦合模型

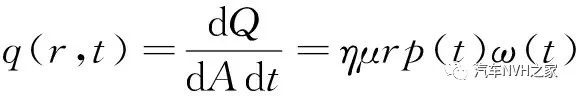

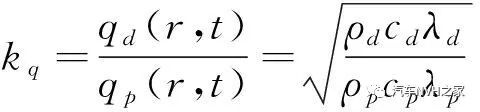

3.1 制動器摩擦熱流密度

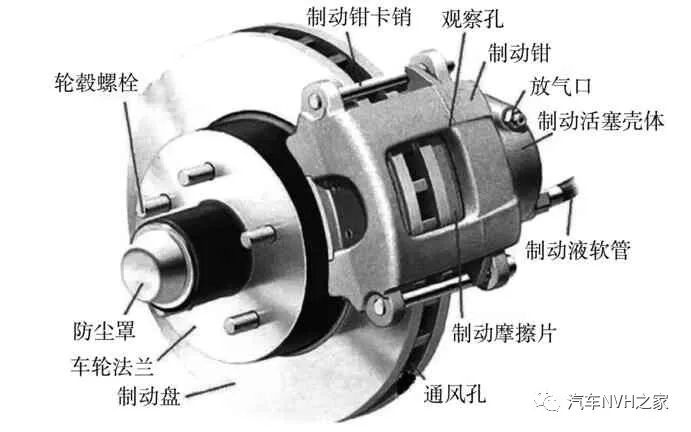

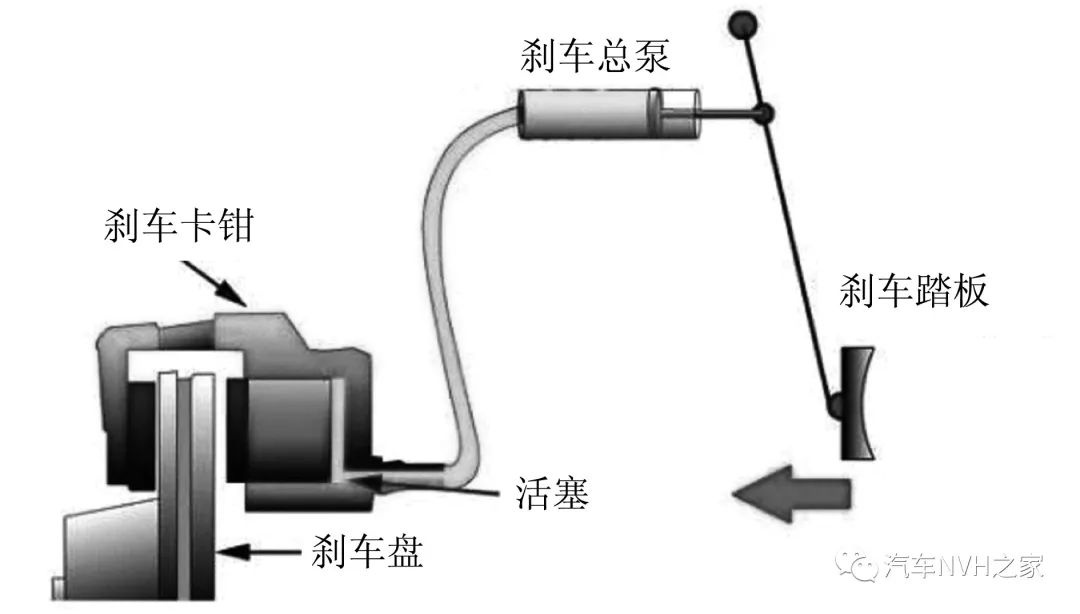

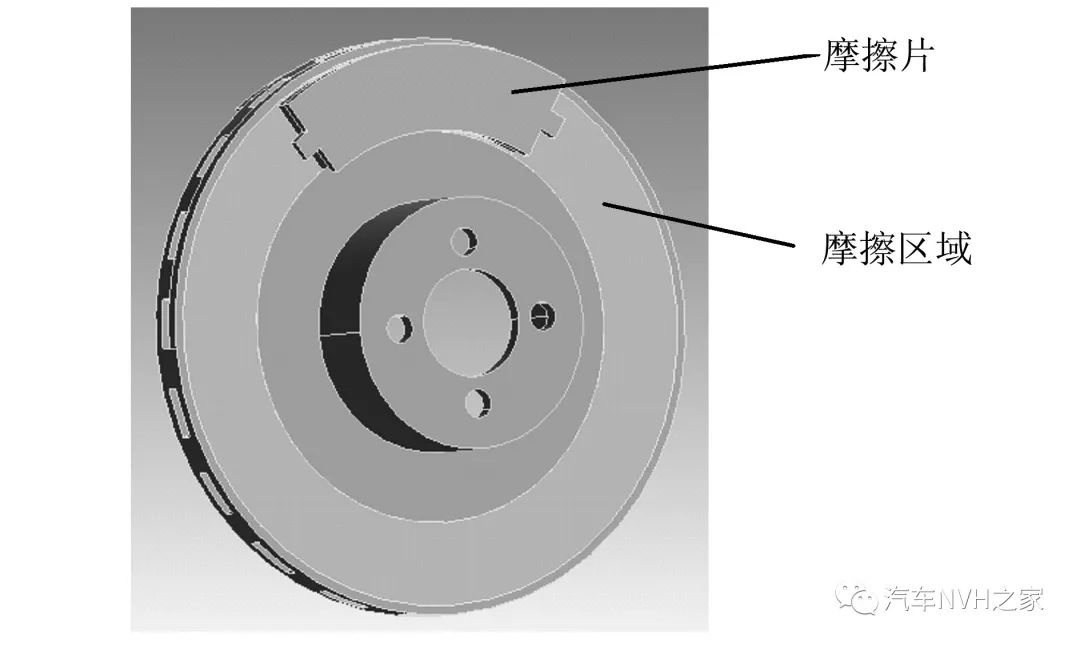

3.2 仿真模型的分析與簡化

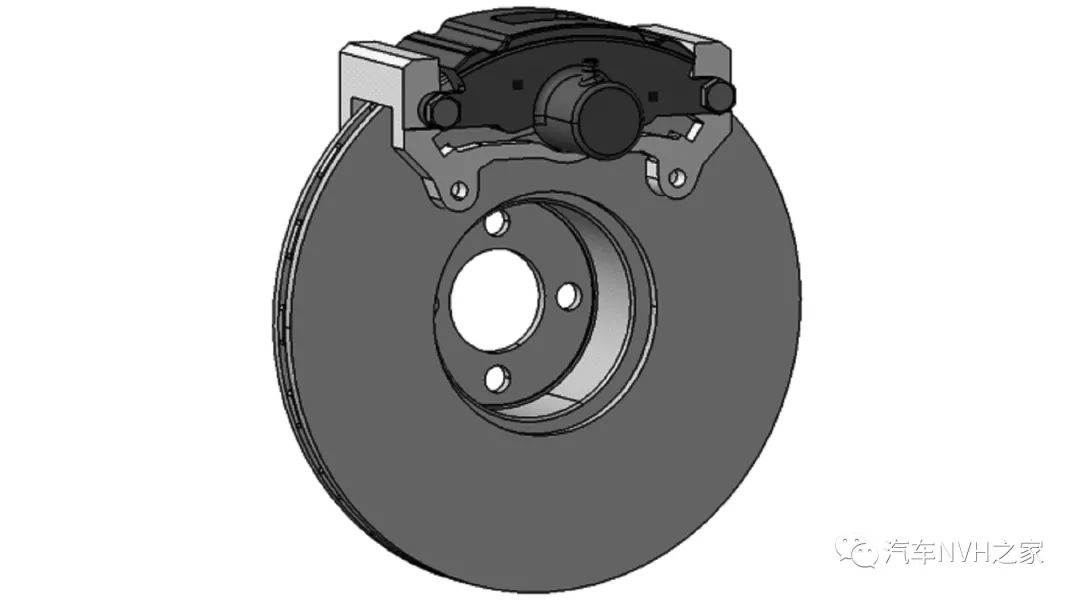

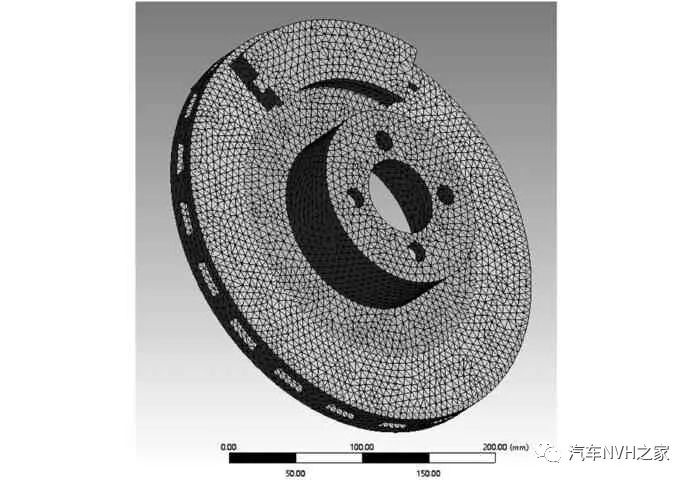

3.3 盤式制動器典型結(jié)構(gòu)的建立與網(wǎng)格劃分

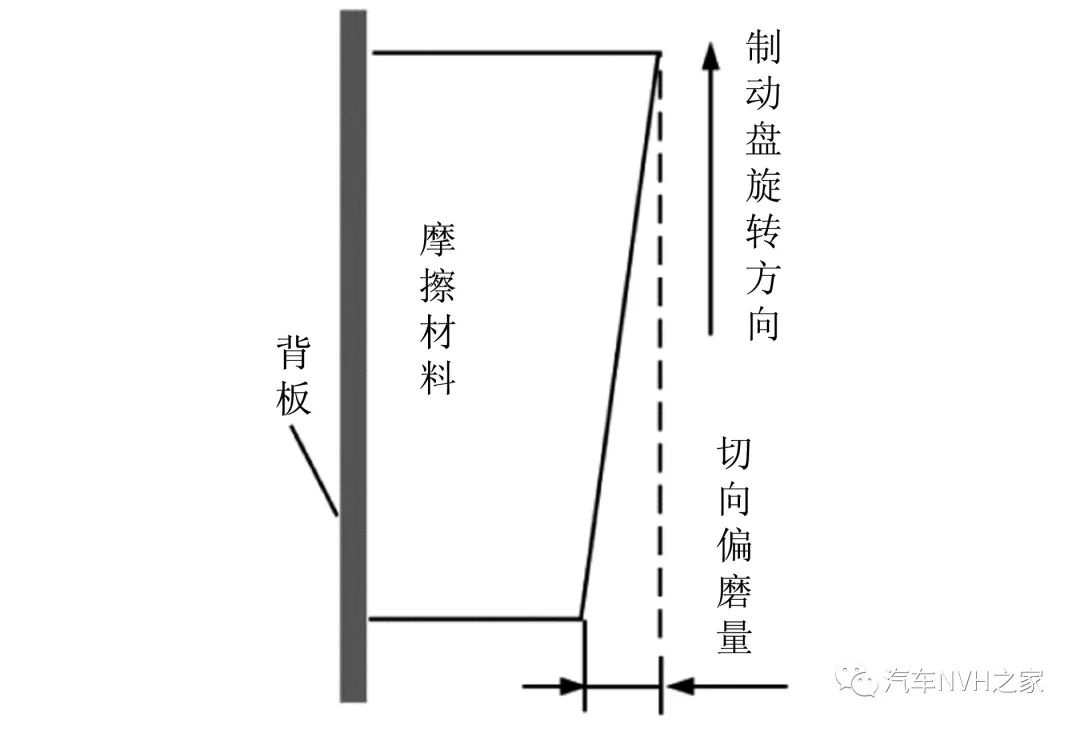

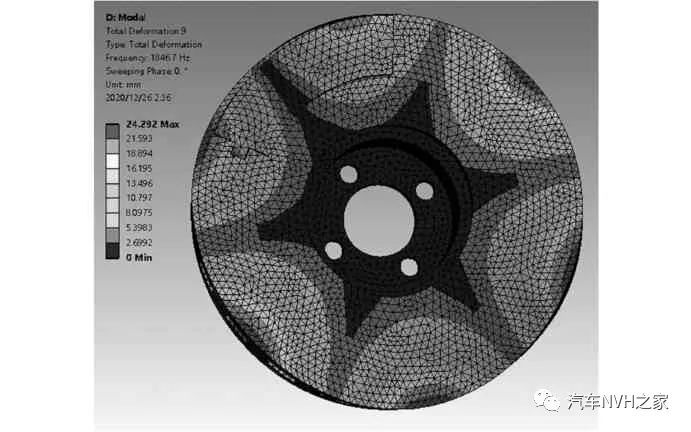

4 磨損狀態(tài)下制動噪聲的分析

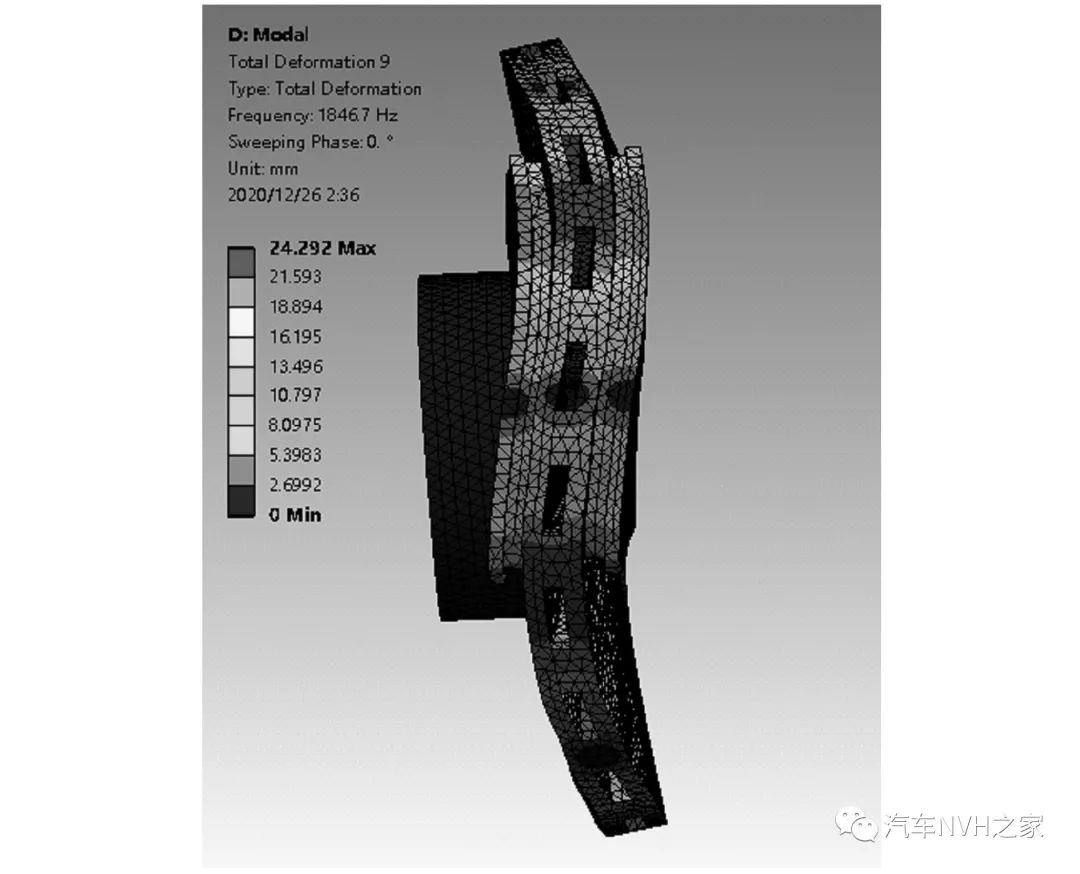

圖7 制動器典型不穩(wěn)定模態(tài)仿真圖

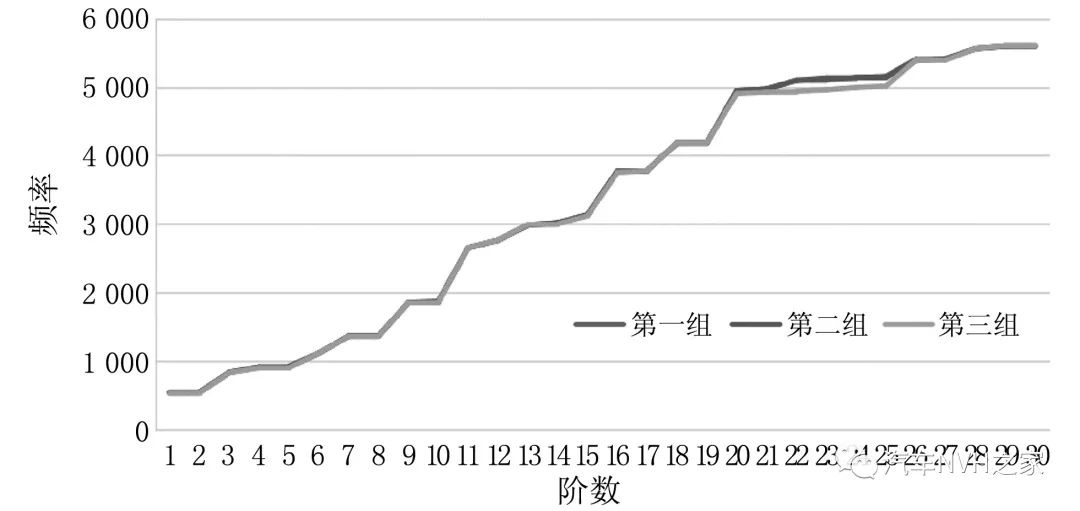

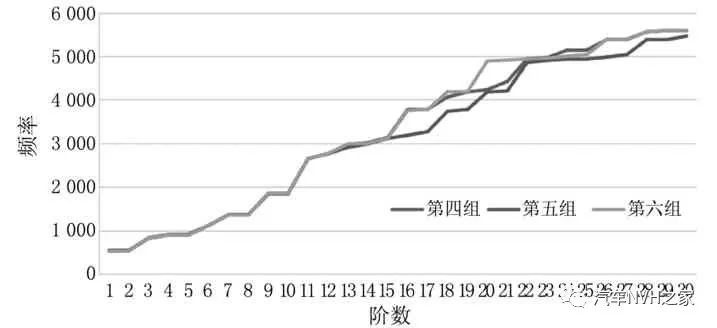

4.1 不同磨損狀態(tài)下固有頻率分布

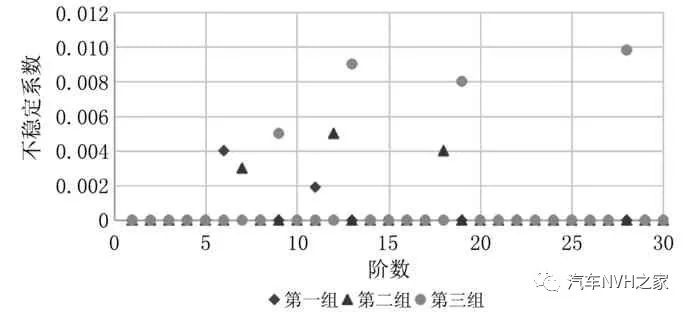

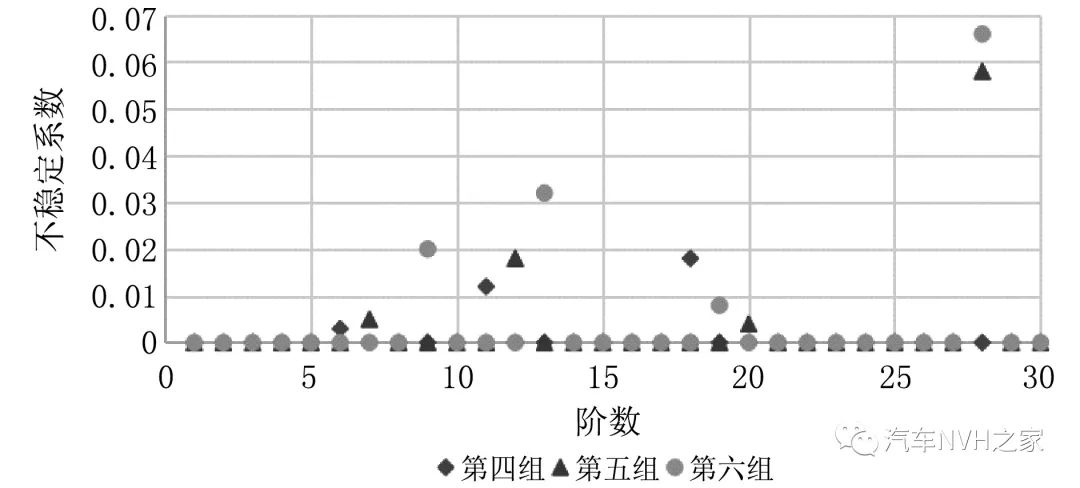

4.2 不同磨損狀態(tài)下模態(tài)不穩(wěn)定系數(shù)的分布

4.3 仿真結(jié)果分析與制動器的優(yōu)化改進

5 結(jié)論

作者:張雪松1,2, 王兆恒1

1.中原工學(xué)院 機電學(xué)院

2.鄭州經(jīng)貿(mào)學(xué)院 機械工程系

Previous:銳圓:淺談摩托車創(chuàng)新的三個層面