鼓式制動器、摩托車剎車圈、Drum brake、輪轂剎車圈專業生產廠家無錫九環2022年4月6日訊 通過改變剎車片鋼背形狀方法來研究汽車制動噪聲,主要分為2階段:1)通過建立實體和運動學模型進行分析和仿真研究;2)采用聲振實驗進行驗證.在聲振實驗過程中,采取激光測振儀以及LMS沖擊錘2個實驗,同仿真分析結果交叉對比以證明仿真分析的準確性;采用3層結構的剎車片,相比傳統的2層結構剎車片,該剎車片在不改變制動強度、保證安全系數的基礎上具有更好的阻尼特性,有效地抑制噪聲的發生.根據制動器噪聲臺架試驗的結果,確定了剎車片固有頻率對制動器噪聲的貢獻,并在此基礎上,設計了不同結構形狀的鋼背剎車片來改變剎車片固有頻率,利用ANSYS進行模態分析并制作樣品進行噪聲實驗.仿真和實驗結果表明,新設計的鋼背剎車片能有效地減小汽車制動噪聲的產生.

引言

隨著汽車的普及,人們對汽車舒適性的要求越來越高,汽車NVH性能愈來愈被重視.到目前為止,對主要噪聲源如發動機振動產生的噪聲,已部分得到有效解決,而對于次要噪聲源如制動器制動尖叫問題也逐漸成為汽車制造業的關注熱點.特別是現在大半部分乘用車都已基本采用前后盤式制動器制動系統,因此盤式制動器制動噪聲問題更加突出.對于此類噪聲,隨著眾多學者的研究深入,制動尖叫產生的原因不斷得到揭示,也取得了較多研究成果.近年來越來越多的學者紛紛將研究方向轉移到研究結構對制動噪聲的影響上,從具體制動系統子結構的變化來研究子結構對制動噪聲的影響,研究結論證明,不同結構的制動系部件結構變化對于制動噪聲存在不同程度影響.本文將以具體的剎車片鋼背結構為例,探討結構形狀改變對噪聲產生的影響.結果表明,對剎車片鋼背的結構和形狀進行優化設計能夠大大降低噪聲的產生.

1 剎車片在汽車盤式制動器中的作用

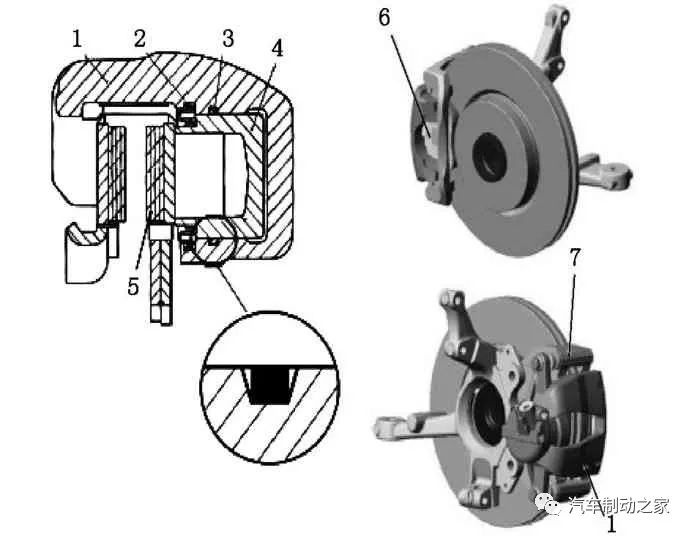

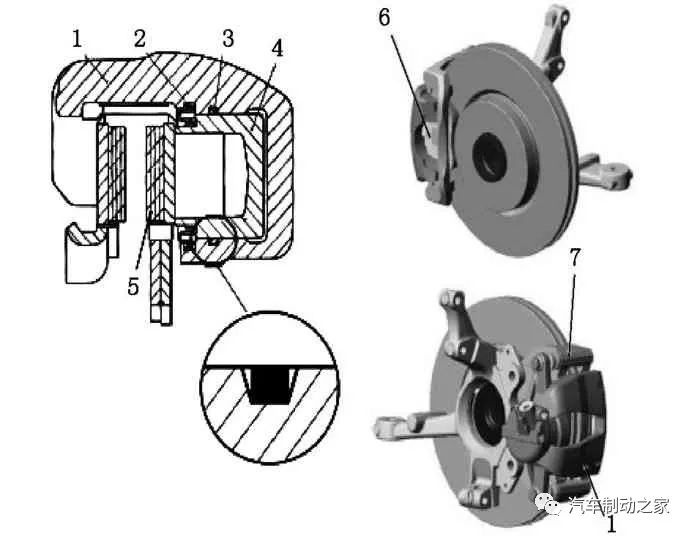

盤式制動器分為定鉗式和浮鉗式盤式制動器.以浮鉗式為例(見圖1),當駕駛員踩下制動踏板時,液壓油進入活塞缸,推動活塞4,此時固定在活塞上的內摩擦片5在活塞的推動下開始接觸并壓緊制動盤,與此同時,制動鉗體也同時在活塞缸反作用力下沿著導向銷向相反方向運動,因此固定在鉗體上的另一塊剎車片(外片)7也接觸并壓緊制動盤,此時汽車將處于制動狀態,在摩擦力的作用下,迫使制動盤停止旋轉.在此過程中剎車片與制動盤接觸面積較大,故產生制動力也越大,車輛能夠迅速制動,但剎車片尺寸越大,所帶來的制動噪聲也較為嚴重.

2 制動盤剎車片6自由度運動學模型

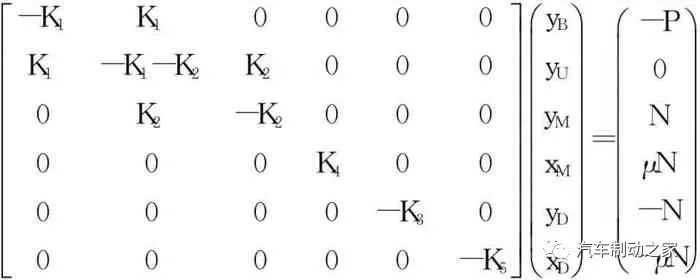

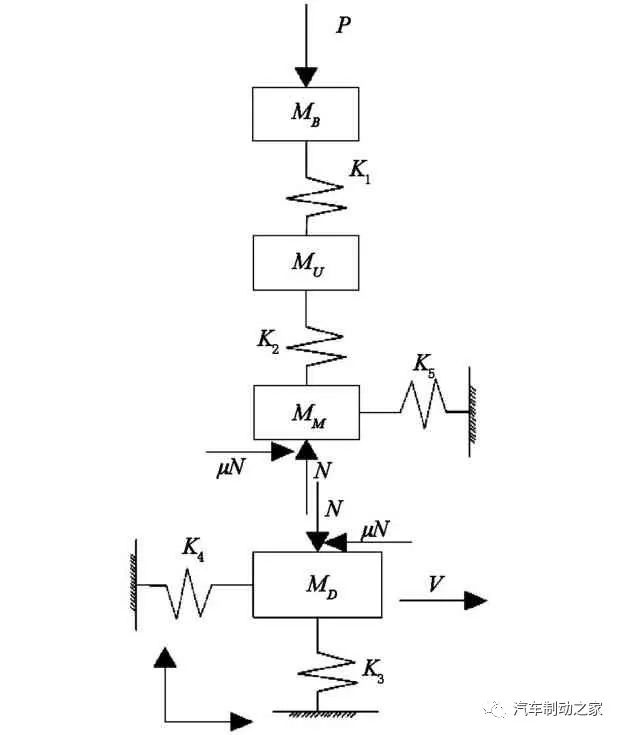

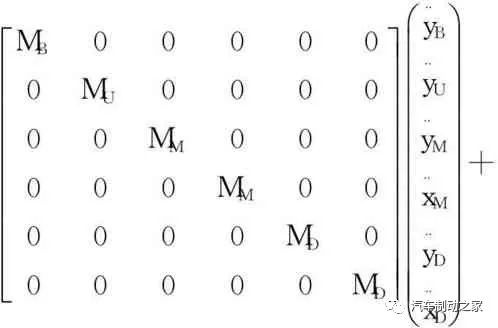

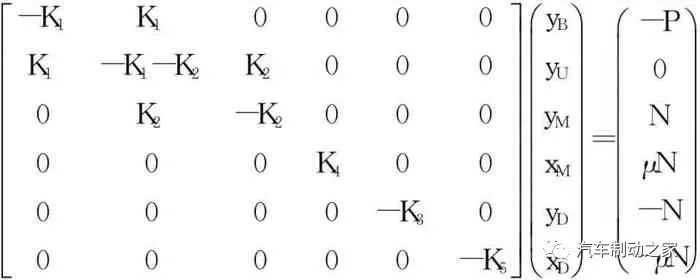

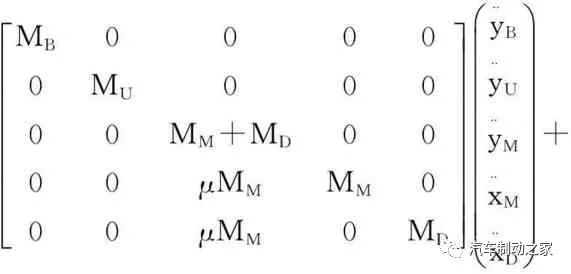

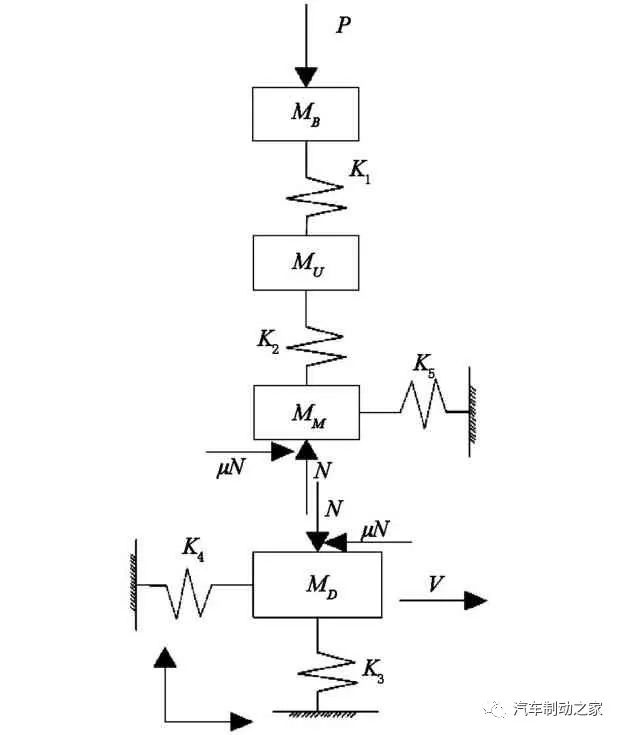

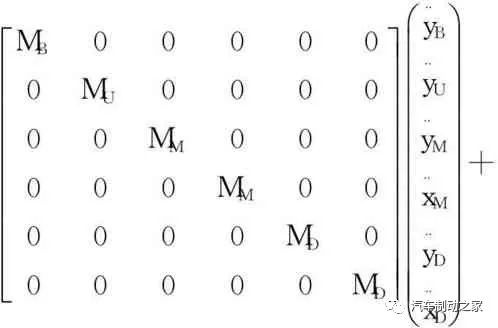

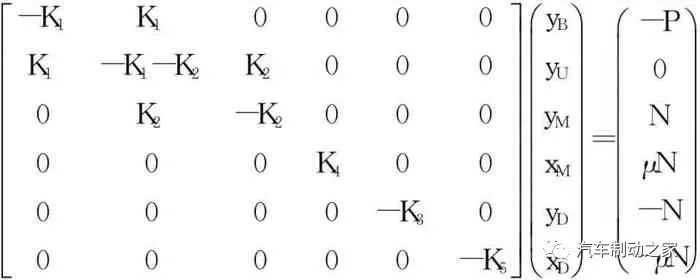

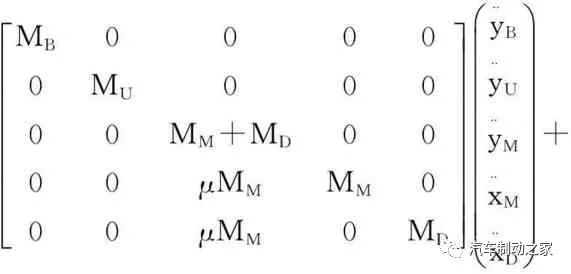

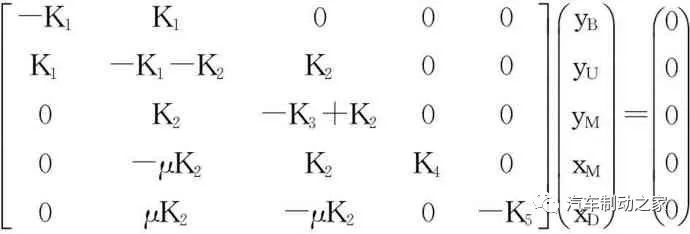

圖2為制動盤制動片6自由度運動學模型,其中MD表示制動盤,具有x,y 2個方向自由度,MB表示剎車片鋼背,MU表示制動襯塊底料部分,MM表示制動襯塊混料部分,這里將制動襯塊分為2部分是由于剎車片在制造過程中將底料、混合料以及制動鋼背壓制而成,而底料成分較混料成分具有很強的阻尼特性,因此在建立模型和仿真時應該區別對待.μ表示摩擦系數,P表示作用于剎車片上的活塞力,N為作用于制動盤上正向力. .由于在初始時刻系統穩定,無振動產生,因此可有初始運動方程,同時在制動過程中剎車片與制動盤不分離,得到約束條件yD=yM,

.由于在初始時刻系統穩定,無振動產生,因此可有初始運動方程,同時在制動過程中剎車片與制動盤不分離,得到約束條件yD=yM, .

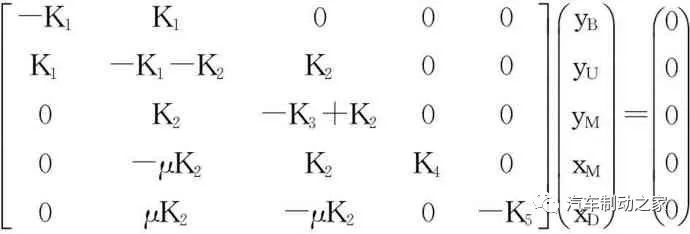

. .對最后方程分析可知,由于引入了摩擦力的作用,該系統運動方程的質量矩陣項與剛度矩陣項都為非對稱矩陣.可以通過模態分析得到該系統的特征值,特征值虛部代表模態頻率,實部代表模態失穩的傾向;同時也可分析出摩擦系數μ的改變以及剎車片底料屬性和形狀將影響剛度矩陣K,從而改變系統特征值和制動器噪聲表現.由理論分析,鋼背結構的改變將影響系統剛度,從而影響剎車片制動噪聲,但具體的影響及如何影響還需進一步研究.

.對最后方程分析可知,由于引入了摩擦力的作用,該系統運動方程的質量矩陣項與剛度矩陣項都為非對稱矩陣.可以通過模態分析得到該系統的特征值,特征值虛部代表模態頻率,實部代表模態失穩的傾向;同時也可分析出摩擦系數μ的改變以及剎車片底料屬性和形狀將影響剛度矩陣K,從而改變系統特征值和制動器噪聲表現.由理論分析,鋼背結構的改變將影響系統剛度,從而影響剎車片制動噪聲,但具體的影響及如何影響還需進一步研究.

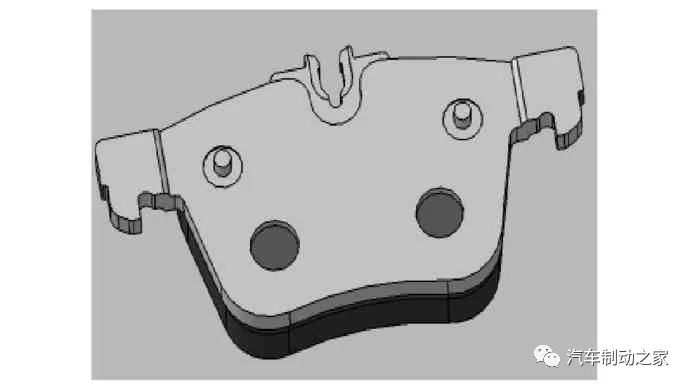

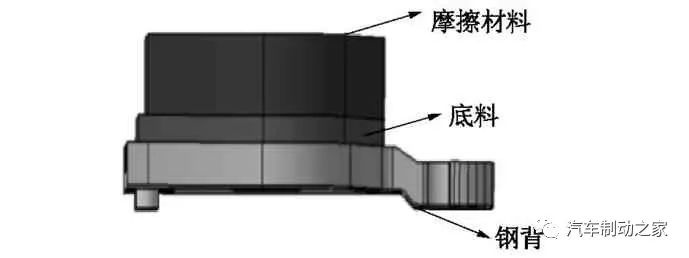

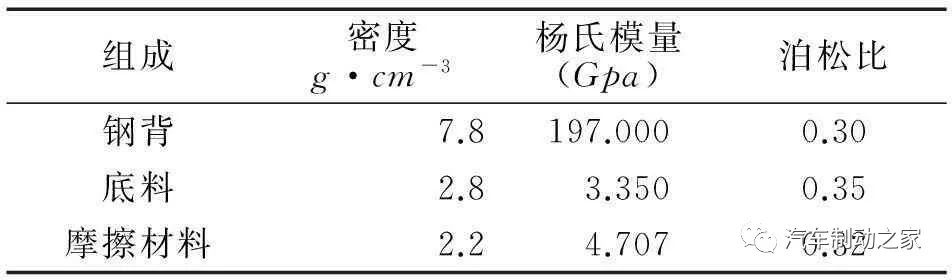

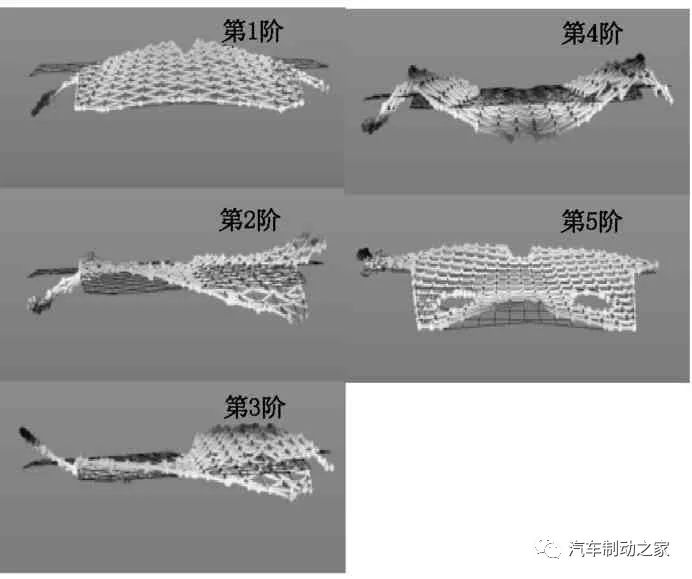

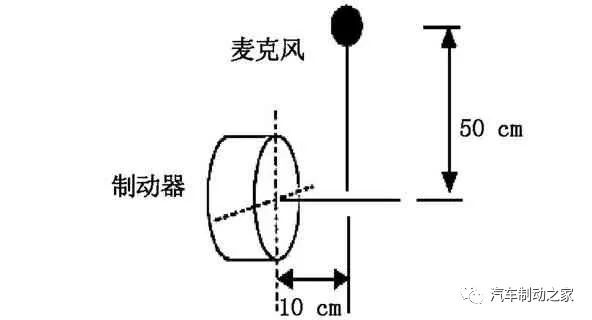

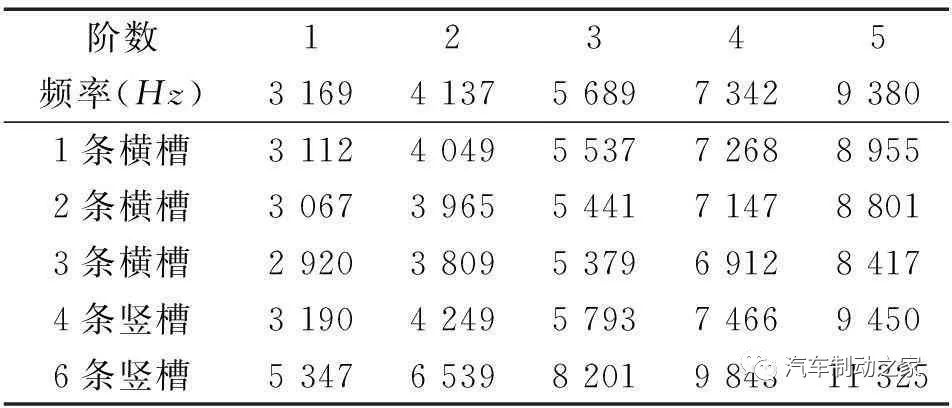

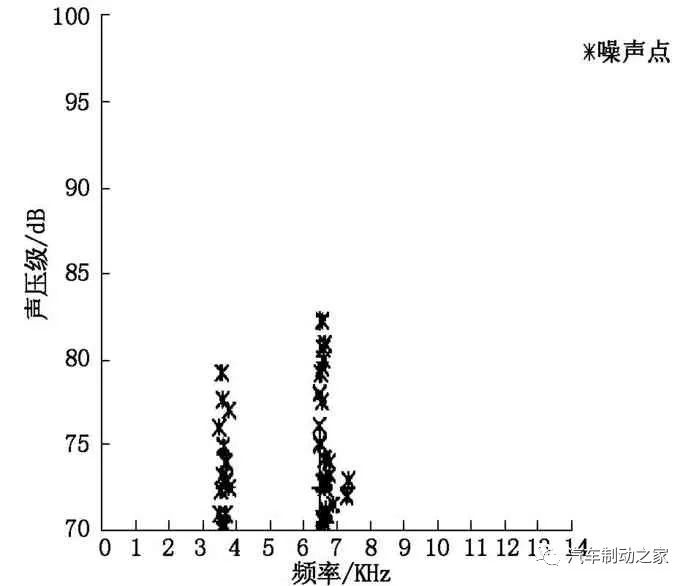

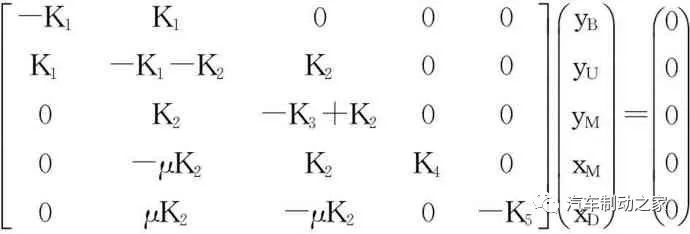

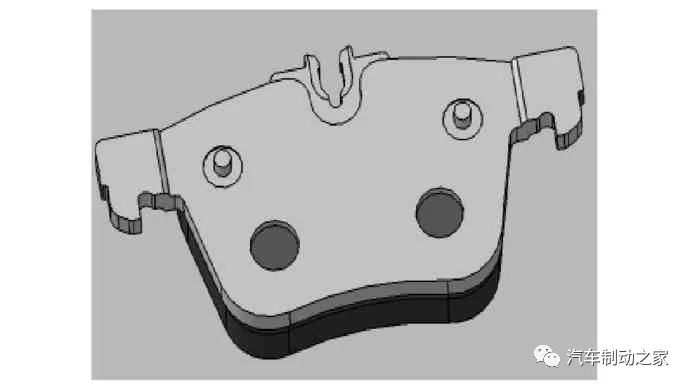

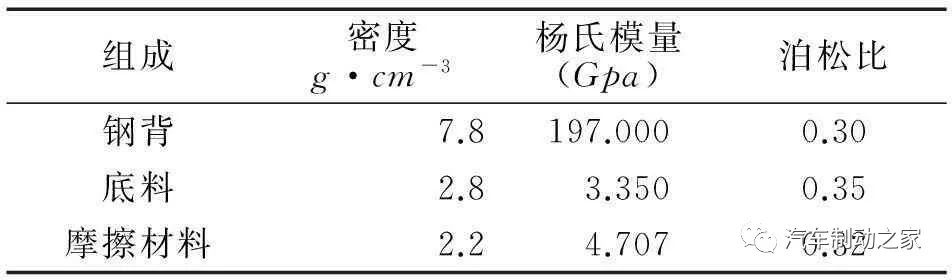

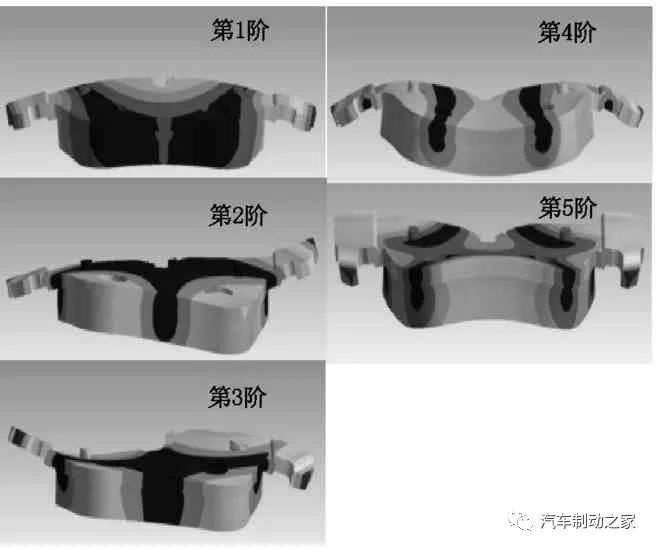

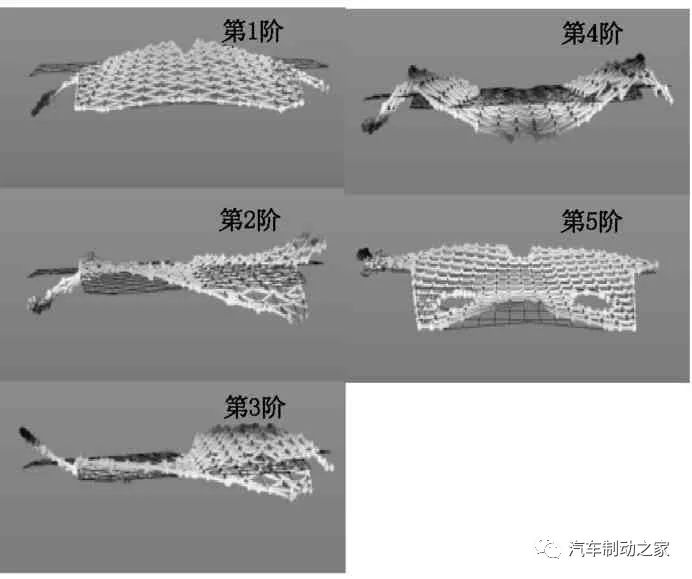

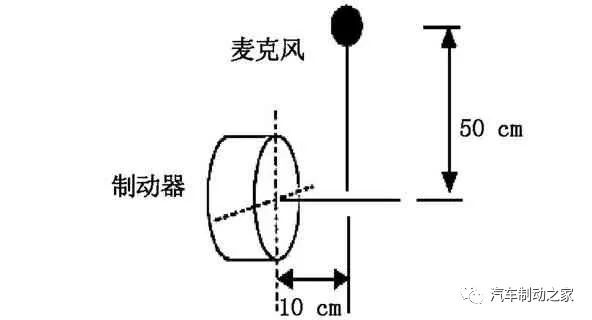

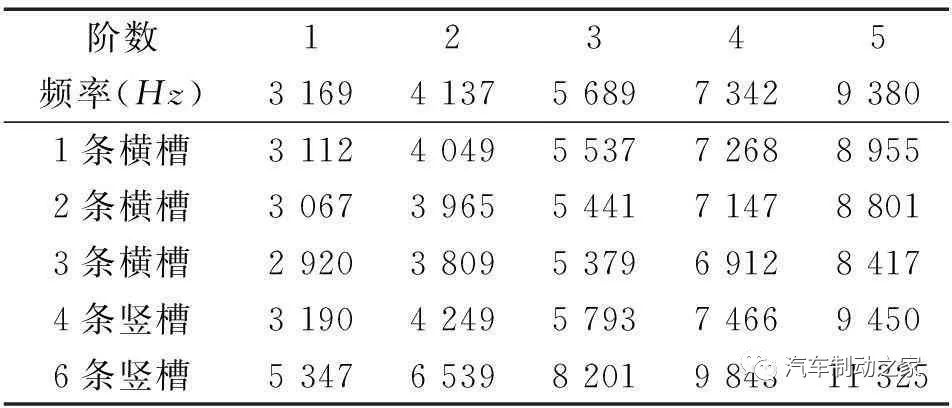

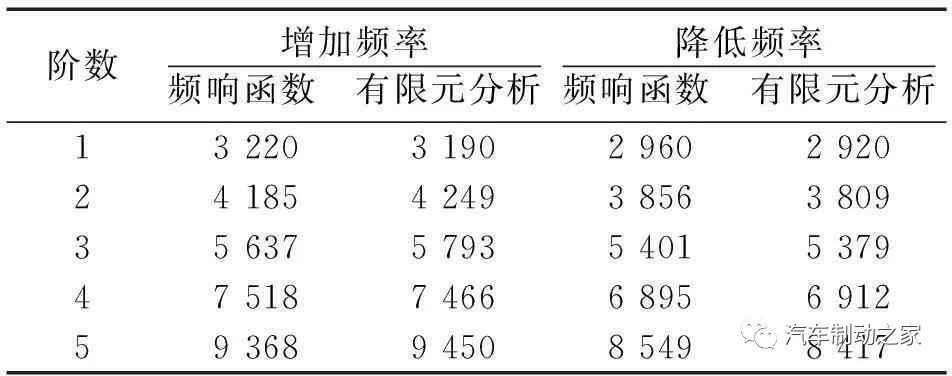

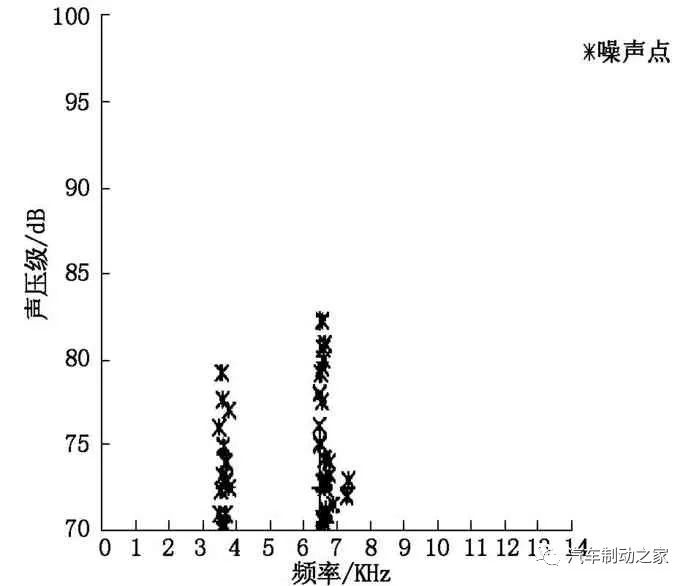

3 剎車片模型建立及分析

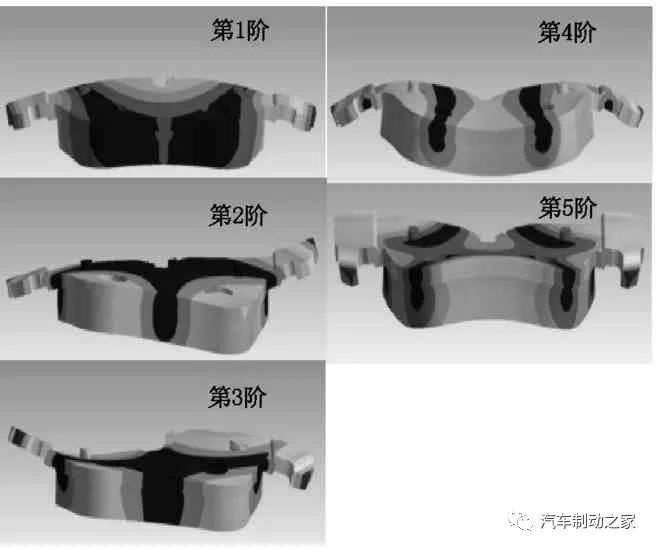

本次研究以采用某車型的剎車片為研究對象.首先在Catia中繪制實體模型,并將剎車片實體模型(見圖3)導入到ANSYS中進行幾何處理后進行模態分析.剎車片實體結構較為簡單,其形狀較為規則,因此在劃分單元格時劃分為6面體網格.剎車片主要由3個部分組成:鋼背、底料、摩擦材料(見圖4).在眾多研究中,許多學者把制動襯塊視作一個整體,在進行仿真分析過程中僅將材料特性簡單分為鋼背和摩擦材料2部分.事實上,底料較摩擦材料具有更多的阻尼特性,其成分的80%為鋼纖維和樹脂纖維,因此在設定約束時應區別對待,其各個組成的材料屬性見表1.ANSYS Workbench模塊中根據材料不同屬性進行設定后對剎車片實體做模態分析,從仿真結果中選取發生彎曲及扭轉較為典型、且固有頻率在10 000 Hz以內的5個模態振型(見圖5),其相應的固有頻率值見表2.同時為了驗證虛擬仿真分析準確性,本文還利用激光、F.R.F錘擊頻率測試儀等實驗手段進行交叉對比試驗.激光測振儀利用光學干涉原理,能夠測量實驗物體微小形變,且剎車片較為簡單,因此能直觀再現物體在自由振動過程中的振動過程.沖擊錘實驗則是通過在剎車片一點處敲擊,測得設定點處的振動之后通過分析儀進行頻率響應函數計算得出剎車片實體的固有頻率.剎車片通過激光測量儀測得結果如圖6所示,其測得固有頻率如表2所示,經過對比交叉分析,仿真分析與實驗結果誤差在2%以內,且振型較仿真分析相比較幾乎一致,因此ANSYS可以作為有效模擬分析手段來研究剎車片振動而引起的噪聲問題.汽車盤式制動器作為一個整體由多個部分組成,且各部分對于制動噪聲的貢獻是存在差異的.因此,為了具體研究剎車片對于制動噪聲的貢獻,需模擬再現車輛在行駛工況中的噪聲表現,并根據模型制作實體(見圖7)并進行制動噪聲測試.本次實驗的臺架為LINK3900型噪聲慣性測試臺.LINK3900型噪聲測試臺架具有雙層艙體結構,能夠模擬車輛在路面行駛過程中的行駛噪聲環境,因此得出實驗結果與真實行駛過程噪聲分布接近.本次實驗麥克風拾取超過為70 dB噪聲點,實驗制動盤采用美聯制動盤,卡鉗使用Conti制動卡鉗.制動盤噪聲采用的實驗標準為美國工程學會制動器NVH實驗標準,即SAE J2521實驗標準,麥克風放置在制動系統水平方向出處10 cm,垂直距離50 cm(見圖8).噪聲臺架測試實驗結果如圖9所示,對實驗結果進行分析,噪聲點主要集中分布在4 KHz,7 KHz,12.5 KHz頻率附近.將實驗結果與之前剎車片的固有頻率結果相比較,發現剎車片的固有頻率在第2、4階分別為4 KHz和7 KHz,這說明在此2個頻率下剎車片與其他部件模態耦合,發生共振,從而導致噪聲的發生.因此,為了降低整個制動系統的噪聲,本文著重從改變鋼背形狀方面進一步分析剎車片對車輛制動噪聲的影響.

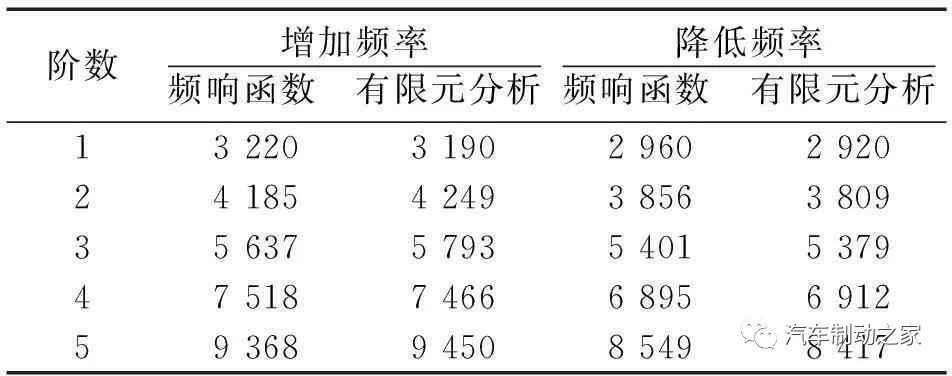

4 鋼背結構改變研究

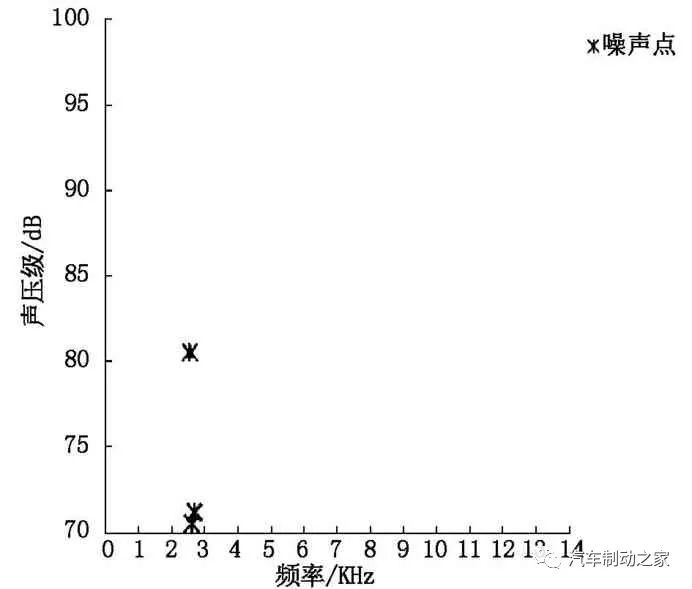

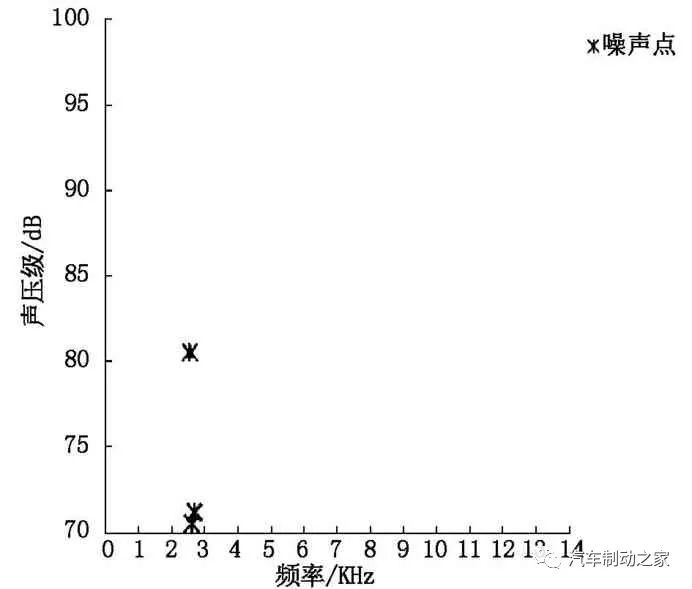

改變鋼背結構,目的在于改變剎車片實體的固有頻率.根據結構動態設計理論,增加或減小系統的質量,改變其結構的形狀,會導致系統剛度和阻尼的變化,從而會增加或減小系統的固有頻率.一般來說,為了避免部件與其他部件發生共振現象,通常采用增加關鍵頻率和減少關鍵頻率2種方法,根據鋼背加工難度以及剎車片制造工藝,本文設計出5種不同開槽方式進行定量分析,以便比較研究結構尺寸的改變對剎車片固有頻率及振型影響,從而進一步影響制動噪聲.鋼背有效總面積為4 615 mm2,橫槽設計尺寸為長60 mm,寬5 mm,分別在鋼背設計1條橫槽、2條橫槽、3條橫槽,開槽面積占鋼背總表面積比例為6.5%、13.0%、19.5%.豎槽設計尺寸為長45 mm,寬5 mm,分別在鋼背上設計4條、6條,開槽面積占鋼背總表面積比例為19.5%、29.3%.從理論上分析,開槽尺寸越大,剎車片固有頻率改變越明顯,但過大的開槽尺寸將導致系統剛度急劇降低,同時在剎車片壓制工藝中容易出現問題,因此開槽面積占鋼背總表面積的比例應控制在15%~30%以內.設計有3條橫槽鋼背的剎車片較其余2試樣固有頻率改變較為明顯,關鍵頻率4 KHz與7 KHz得到改善,因此選取試樣3進一步實驗分析,而具有6條豎槽結構的剎車片頻率改變幅度較大,易與高頻制動盤模態耦合,且開槽尺寸面積過大,系統剛度低,因此選取試樣4進一步實驗研究.這里為了與未改動之前做對比分析,故將改動后模型制作實體后進行錘擊(F.R.F)實驗.對應的ANSYS分析和頻響結果如表4所示.通過與未改動前剎車片固有頻率對比分析,試樣3,4頻率變化分別為Δ1=112 Hz,124 Hz;Δ2=-328 Hz,-430 Hz.將這2種改動后的剎車片鋼背制作樣本(見圖10)分別進行噪聲實驗,實驗采用的制動盤、卡鉗、實驗標準和程序等均不改變,實驗獲得結果如圖11~圖12所示.從實驗結果來看,鋼背開有3條橫槽的剎車片能夠有效降低汽車制動噪聲的發生,剎車片與其他部件在制動過程中未發生耦合,此時噪聲的發生由外界因素,如溫度、濕度或者DTV的變化而產生.而相對另一種鋼背改動的剎車片則仍在4 KHz,7 KHz附近噪聲點較為集中,這說明該結構未能避免與其他部件發生耦合.因此,不同鋼背形狀對于汽車制動噪聲的產生存在不同程度影響.

5 結論

對剎車片的仿真分析和試驗研究結果表明:剎車片鋼背結構的改變會較大地影響制動器噪聲的產生.通過本文所提出的方法,改變和優化剎車片鋼背結構,增加和降低關鍵頻率,可有效減小尖叫的發生.本文對鋼背進行改動在實際應用中還需作進一步改進,因為從剎車片的總體強度來說,改動之后的剎車片鋼背強度降低,在實際使用中可能帶來某些風險,但從本文所提出方法的有效性來看,該方法為制動系統設計提供了一個可靠的理論基礎.當然,對于如何根據仿真分析和實驗結果準確確定開槽尺寸和開槽位置,還需進一步進行研究.除了改變鋼背結構以外,在鋼背表面貼上一層阻尼材料等手段也能解決部分噪聲問題.

作者:潘公宇1,姜中望1,王憲錳1,李 東1,孫 磊2

1.江蘇大學汽車與交通工程學院

2.埃梯梯精密制造(無錫)有限公司

.

. .

.

.

.

.

. .

.

.

.