基于復特征值分析的某盤式制動器制動尖叫問題改進

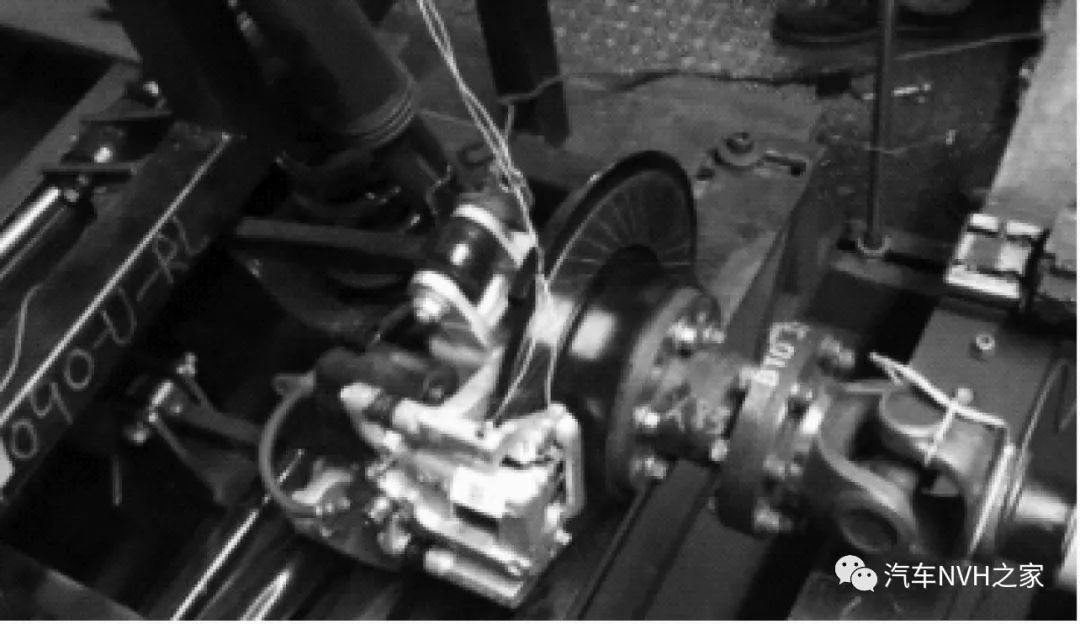

Fig.1 Brake bench test

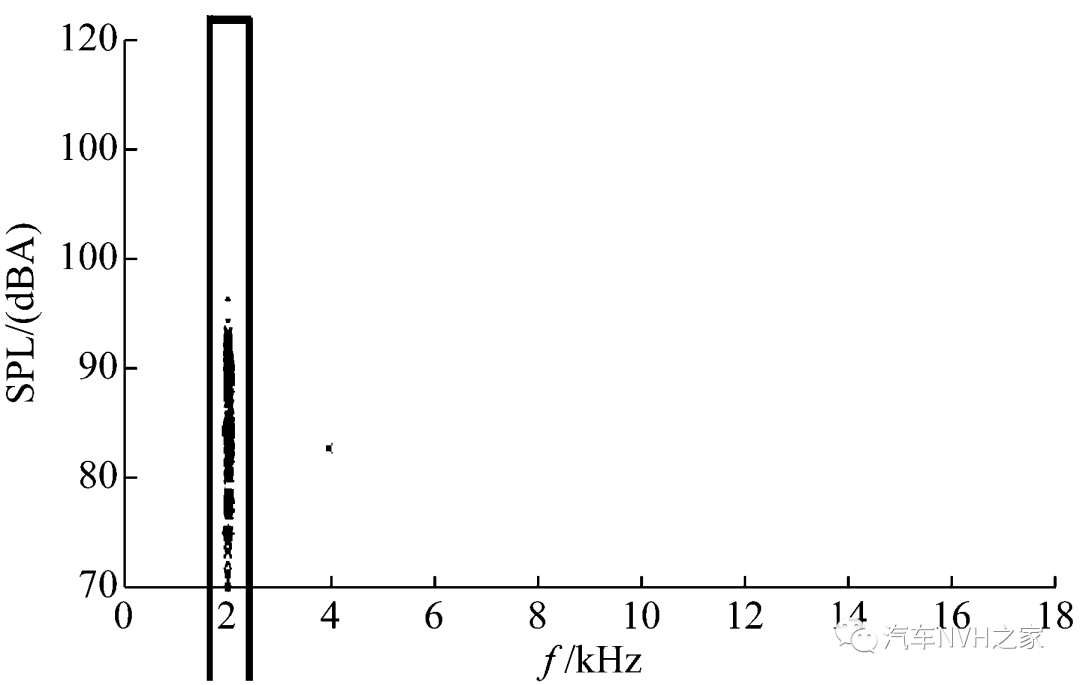

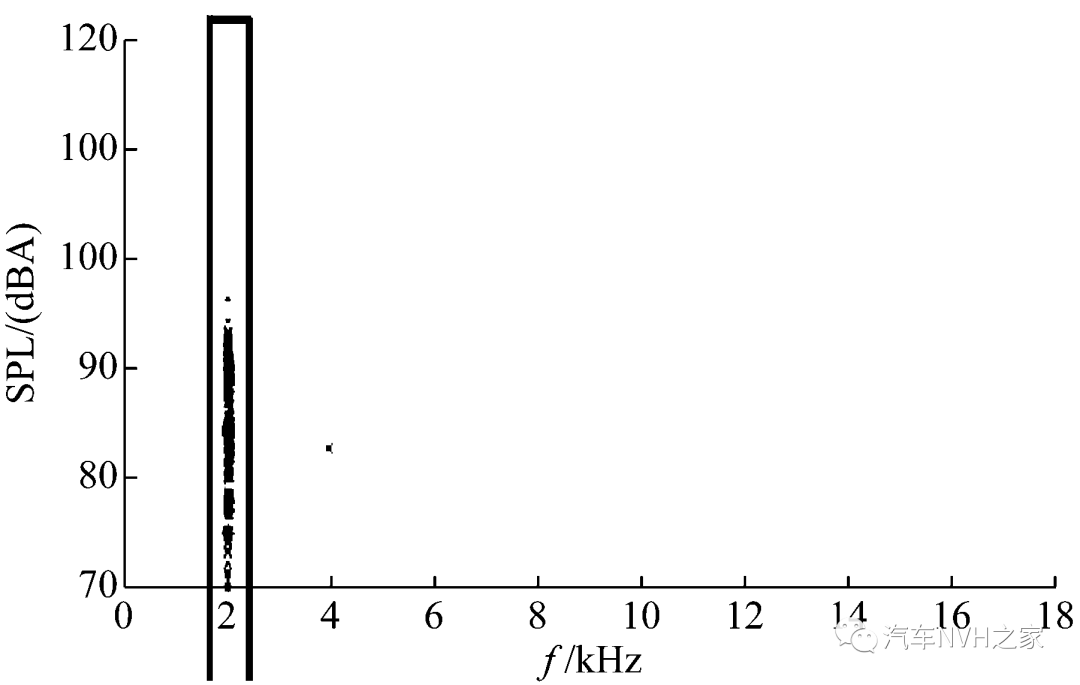

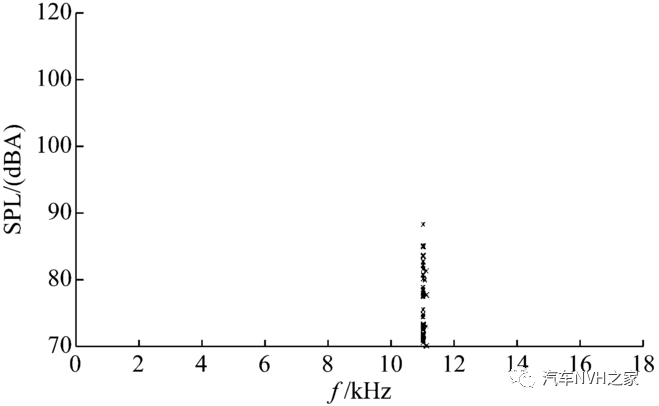

Fig.2 Results of noise in brake bench test

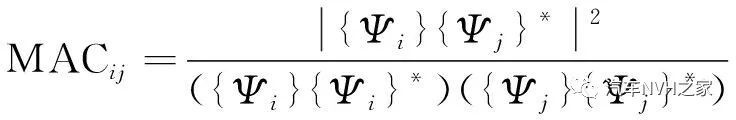

1 復特征值分析理論

2 制動器有限元復特征值分析

2.1 盤式制動器有限元模型

Fig.3 FEA model of disc brake

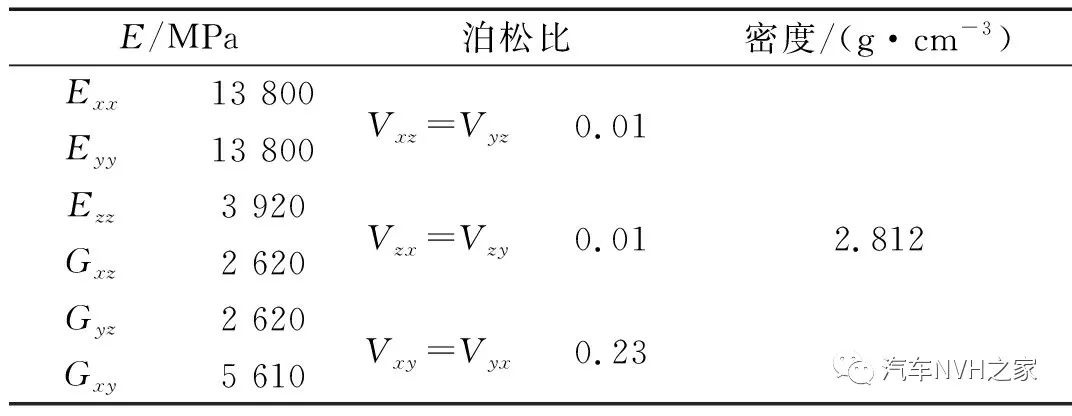

2.2 零部件材料屬性定義

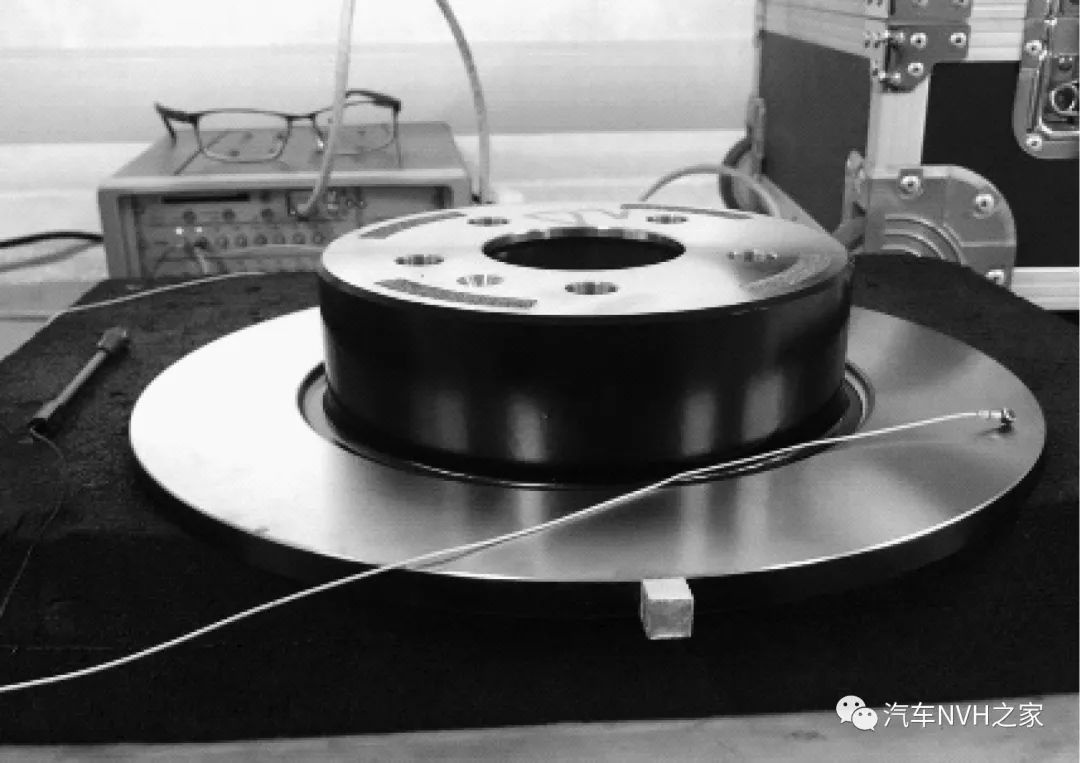

Fig.4 Modal test of brake disc

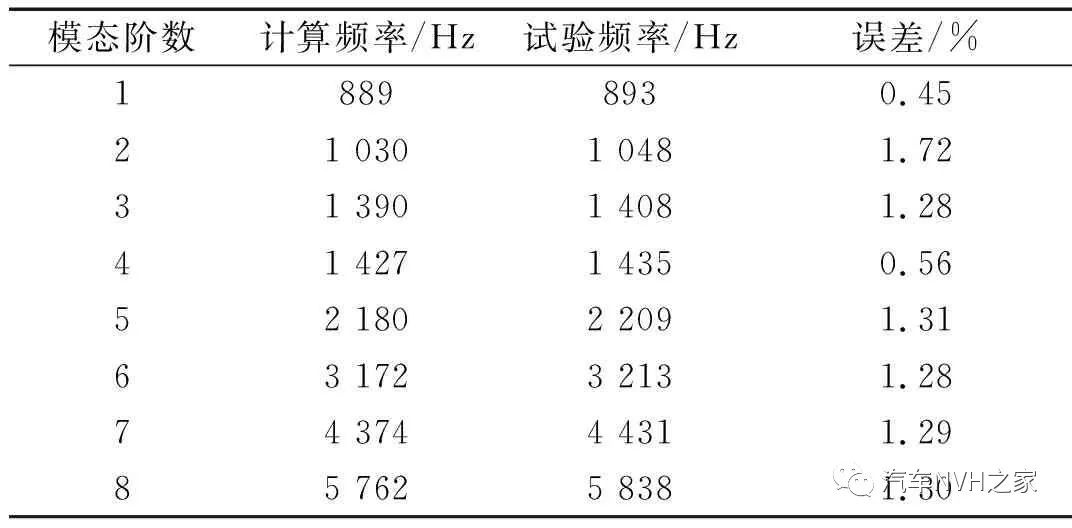

2.3 盤式制動器有限元模型

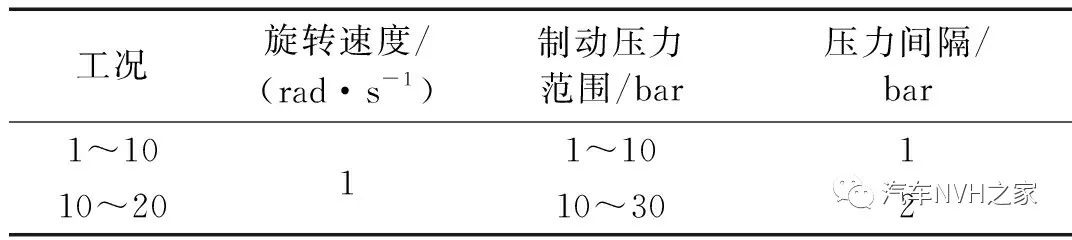

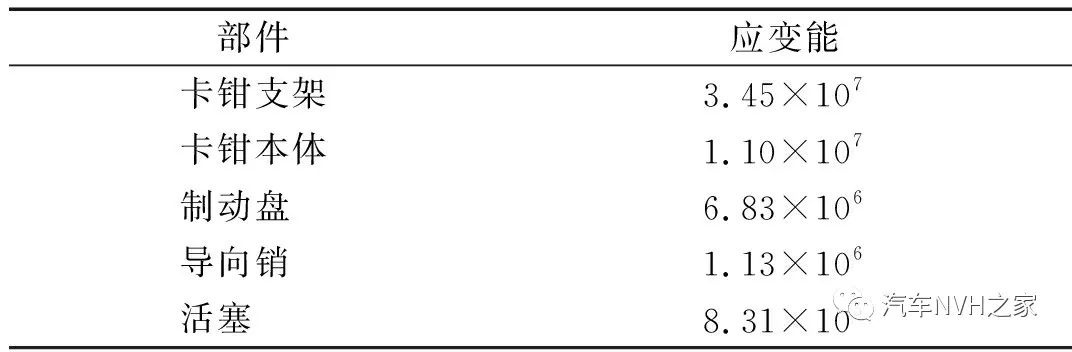

2.4 復特征值分析結果

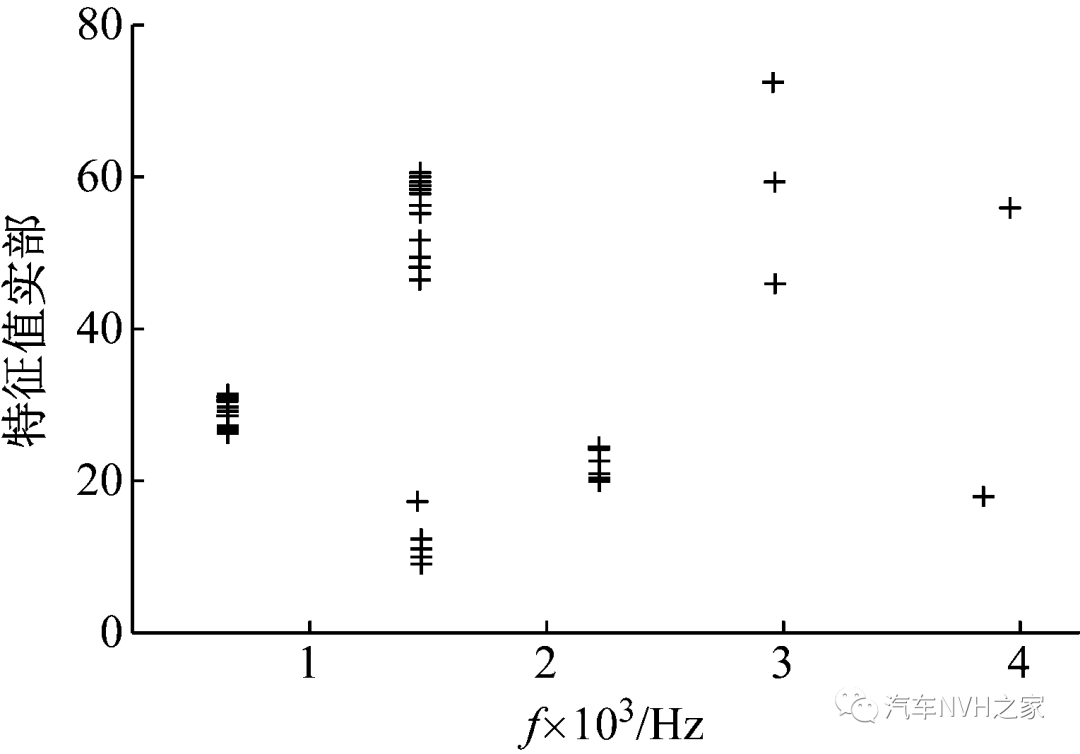

Fig.5 Results of complex eigenvalue analysis

(b) 不穩定模態振型

圖6 ODS測試與不穩定模態分析結果對比

Fig.6 Comparison of ODS test with unstable modal of FEA

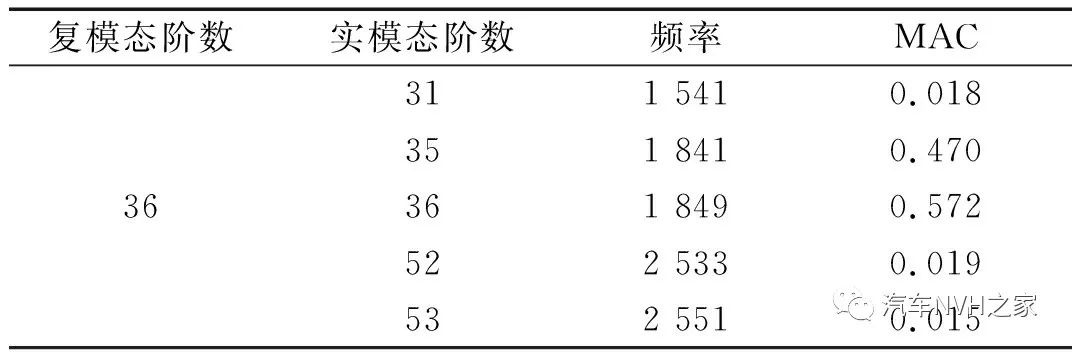

3 子零件模態貢獻量分析

3.1 相關性分析

3.2 子零件模態貢獻量分析

自由模態振型的對比

4 制動尖叫問題改進

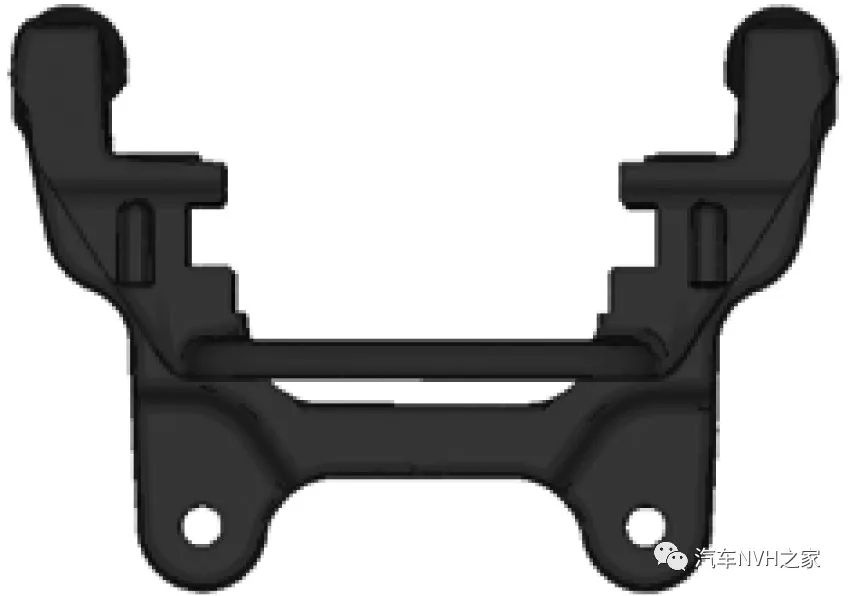

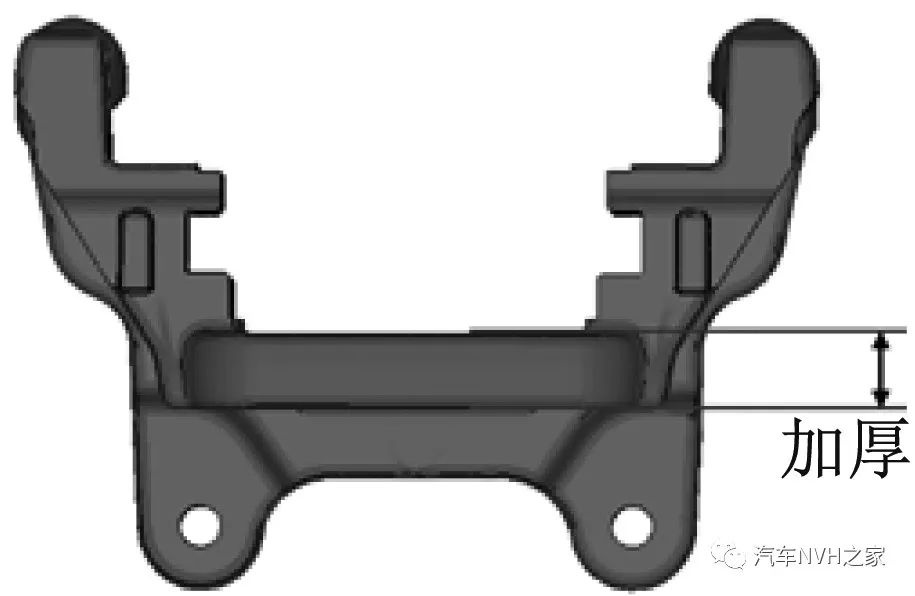

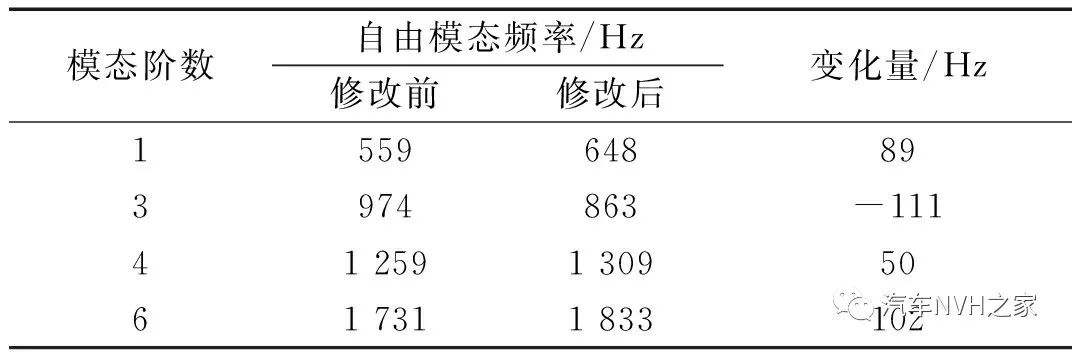

圖8 卡鉗支架的優化方案

Fig.8 Modification of caliper bracket

Fig.9 Results of complex eigenvalue analysis after modifying the caliper bracket

Fig.10 Results of noise in brake bench test after modifying bracket

5 結 論

作者:詹 斌,孫 濤,沈炎武,余家皓,陶 政,胡浩炬

廣州汽車集團股份有限公司汽車工程研究院